Маслорегенерационная адсорбционная установка

Разработанная В/К «Реготмас» маслорегенерационная адсорбционная установка P-1000M (рис. 58) широко применяется для регенерации трансформаторных, турбинных, индустриальных и других специальных масел, не требующих отгона горючего.

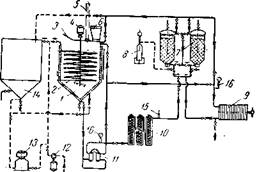

Рис. 58. Технологическая схема установки P-1000M:

1 — мешалка; 2— змеевик; 3 — крышка; 4 — электродвигатель; 5 — газоотводная труба; 6 — бункер для отбеливающей глины; 7 — адсорберы; 8 — баллон с аммиаком; 9 — фильтрпресс; 10 — электропечь; 11 — скальчатый насос; 12 — шестеренчатый насос; 13 — центрифуга; 14 — дополнительная емкость; 15 — термометр; 16 — манометры.

Технологическая схема установки позволяет обрабатывать масла адсорбентами (фильтрация через слой адсорбента или контактирование), в том числе и активированными газообразным аммиаком (активацию аммиаком проводят непосредственно в одном из адсорберов установки). Процесс регенерации полунепрерывный.

Техническая характеристика установки приведена ниже:

Производительность установки по перерабатываемому |

|

| 1000 |

Продолжительность цикла, ч | 7-9 |

в том числе |

|

сорбционный процесс | 4,5-6 |

фильтрация | 2,5-3 |

Мощность, кВт |

|

электропечи | 12 |

электродвигателя мешалки | 1,7 |

электродвигателя скальчатого насоса | 1,0 |

Фильтрующая поверхность рамочного фильтрпресса, м2 | 2 |

Производительность скальчатого насоса, л/ч | 460 |

Емкость одного адсорбера по силикагелю, кг | 60 |

Габариты установки, мм |

|

длина | 3200 |

ширина | 1700 |

высота | 3000 |

Вес установки, кг | 1957 |

Обслуживающий персонал, чел | 1 |

Стоимость 1 т регенерированного на установке масла (без учета стоимости сырья) составляет в среднем 20 руб., экономический эффект от регенерации 1 г масла — 125 руб. Все технологическое оборудование установки Р-1000М смонтировано на двух металлических каркасах. На месте эксплуатации установку дополнительно оборудуют емкостью 1,5 м3, центрифугой типа НСМ-3 или вакуумной типа ПСМ-1-3000 и сырьевым насосом производительностью до 3 м3/ч (типа ШДП-50 или РЗ-4,5) .

Мешалка представляет собой вертикальную цилиндрическую емкость с коническим дном, снабженную краном для спуска отстоя и плоской крышкой с откидной частью. На крышке установлены вытяжная вентиляционная труба, электродвигатель и бункер для отбеливающей глины (при контактной очистке). Внутри мешалки расположены змеевик для подогрева масла и перемешивающее устройство.

Адсорбер — вертикальный цельносварной цилиндр, заполняемый крупнозернистым адсорбентом. Верхняя и нижняя крышки адсорбера откидные. В нижней части установлена решетка с отверстиями (перфорированное дно), поддерживающая всю массу адсорбента, и, кроме того, предназначенная для равномерного распределения фильтруемого масла по всей площади адсорбера.

Для очистки масла от унесенных им мелких частиц адсорбента в верхней части аппарата имеется фильтрующее устройство (перфорированная решетка и стальные сетки). Поток масла направлен снизу вверх. При этом наполнение адсорбера маслом и скорость прохождения последнего при первоначальном пуске установки происходят более равномерно и наиболее полно и быстро вытесняется воздух из аппарата.

С увеличением высоты адсорберов значительно снижается удельный расход адсорбента. Однако изготовление высоких адсорберов нецелесообразно не только по конструктивным соображениям, но и из-за неудобства работы. Поэтому используют два последовательно соединенных между собой адсорбера с попеременной сменой в них адсорбента, что обеспечивает наиболее эффективную очистку масла.

Высота каждого из двух адсорберов равна 1050 мм, следовательно, полная рабочая высота адсорберов 2100 мм, диаметр их 400 мм.

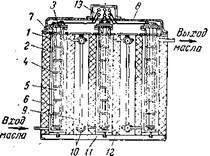

Электронагревательная печь типа «труба в трубе» (рис. 59) состоит из трех вертикально расположенных электронагревательных секций, соединенных переточными трубками.

Загруженное в мешалку отработанное масло (1000 кг) подается через электропечь, где нагревается до 60—70° С, в адсорберы. Из адсорберов масло возвращается в мешалку (замкнутая схема циркуляции) или направляется в дополнительную емкость.

Если масло после однократного пропуска через адсорберы соответствует нормам ГОСТ на свежее масло (рабочий контроль — кислотное число и реакция водной вытяжки), то его подвергают фильтрации. В противном случае его вновь пропускают через адсорберы до достижения необходимого качества.

Регенерация масла по замкнутой схеме циркуляции (мешалка— электропечь — адсорберы — мешалка) менее эффективна, так как удлиняется время очистки из-за смешения масла, прошедшего через адсорберы, с неочищенным маслом. Поэтому в схему установки вводится дополнительная емкость.

Рис. 59. Электрическая печь типа «труба в трубе»:

1 — наружная труба (D 114 мм); 2 —внутренняя труба (D 89 мм); 3 — металлический стержень; 4 — керамические шайбы; 5 — керамические втулки; 6 — электронагревательная спираль; 7 — фланец; 8 — кожух; 9 — переточная трубка; 10 — пробки; 11 — рама; 12 — теплоизоляция; 13 — асбоцементная панель.

При наличии в отработанном масле взвешенного шлама первоначально регенерацию целесообразно проводить по схеме мешалка — электропечь — фильтрпресс — адсорберы — мешалка (дополнительная емкость). В этом случае в адсорберы поступает очищенное от шлама масло, что повышает эффективность их работы и увеличивает срок службы адсорбента. После освобождения от шлама масло регенерируют по обычной схеме.

Для активации адсорбентов применяется газообразный аммиак. Адсорбер с неактивированным адсорбентом включается в схему на входе в фильтрпресс.

В технологической схеме установки предусмотрена возможность регенерации мало изношенных масел контактированием с отбеливающей глиной (которую также можно активировать аммиаком) непосредственно в мешалке, минуя адсорберы, с последующей фильтрацией.

Для нормальной работы установки необходимо предварительное обезвоживание отработанных масел при помощи центрифуги по схеме мешалка — центрифуга — мешалка (дополнительная емкость) или путем длительного отстоя.

При отсутствии на месте эксплуатации специальных отстойников и центрифуг для отделения воды может быть использована мешалка регенерационной установки. Отработанное масло нагревают в мешалке до 70—80° С паром или в отсутствие пара циркуляцией масла через печь, затем отстаивают от воды и грязи 18—24 ч.

Адсорбенты перед засыпкой в адсорберы просушивают при 130—160° С в течение 3—4 ч (в крайнем случае возможно применение адсорбентов в воздушно-сухом состоянии). Содержание в них остаточной влаги не должно превышать 0,3—0,5%.

В качестве адсорбентов применяют силикагель, крупку отбеливающей глины (зикеевская опока и др.), отсев алюмосиликат-