Передвижная установка УСФОМ для обезвоживания, фильтрации и смешения масел

Передвижная установка УСФОМ предназначена для обезвоживания и фильтрации масел, обводненных и загрязненных механическими примесями, в полевых условиях, а также для смешения нескольких масел различной вязкости или масел с присадками. Установка (рис. 56) смонтирована в кузове одноосного прицепа и состоит из куба с испарителем, двух наборных фильтров, ротационного и ручного насосов. В нижней части куба расположена огневая печь со змеевиком, дымовой, трубой и форсункой, работающей на дизельном топливе или керосине. Топливо подается в форсунку из топливного бачка под давлением, создаваемым ручным автомобильным насосом (0,4—0,6 кг/см2). Ниже описана работа установки по схемам обезвоживание — фильтрация и смешение масел.

Обезвоживание и фильтрация

Ротационный насос (см. рис. 56) 25 забирает из сырьевой емкости (на схеме не показана) обводненное и загрязненное масло и подает его через змеевик печи и испаритель 7 в куб 14, при этом одновременно включается в работу форсунка. Загруженное в куб масло подвергается циркуляции по схеме куб — ротационный насос (в отсутствие на месте эксплуатации установку электроэнергии — ручной насос)—змеевик печи — испаритель — куб.

Температура на входе в испаритель 115—120° С: Циркуляцию проводят до полного обезвоживания. Наличие воды в масле при работе определяют методом потрескивания (пробирку с небольшим количеством масла нагревают на спиртовке или на газовой горелке).

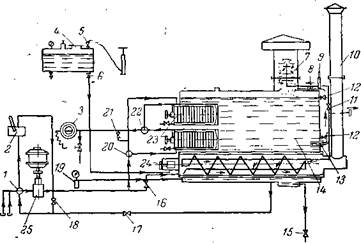

Рис. 56. Технологическая схема установки УСФОМ:

1 — четырехходовой кран; 2 — ручной насос; 3 — маслосчетчик; 4 — топливный бак; 5, 6, 8, 11, 12, 15. 16, 17, 21 — вентили и краны; 7 — испаритель; 9, 13 — термометры; 10 - дымовая труба; 14 - куб; 18 — регулировочный вентиль; 19 — манометр; 20, 22 — трехходовые краны; 23 — наборные фильтры тонкой очистки масла; 24 — форсунка; 25 — ротационный насос.

Продолжительность полного цикла обезвоживания одной загрузки куба (400 кг) составляет 2 ч. Таким образом, средняя производительность установки при обезвоживании масла, содержащего 0,5—1 % воды, равна 200 кг/ч.

Следует отметить, что другие свойства масла после проведения цикла обезвоживания практически не изменяются.

Обезвоженное масло подвергают фильтрации через наборные фильтры тонкой очистки.

Схема фильтрации: куб — ротационный (или ручной) насос — наборные фильтры — трубопровод чистого масла — раздача.

Продолжительность фильтрации 400 кг масла (с содержанием механических примесей до 0,1 %) — от 1,5 до 2,0 ч.

Смешение масел и масел с присадками

Ротационный насос закачивает одновременно или раздельно смешиваемые масла (в определенных соотношениях, рассчитанных по номограмме для нахождения вязкости смеси нефтепродуктов) через змеевик пени и испаритель в куб установки, после чего проводится циркуляция смешиваемых масел по схеме куб — насос — змеевик печи — испаритель — куб.

Одновременно с загрузкой куба включаются в работу форсунки. Продолжительность циркуляции 20—30 мин. Ниже приведен пример расчета, который проводят при получении масла заданной вязкости путем смешения двух масел:

Смешиваемые масла | Расчетная вязкость ВУ50 смеси масел по номограмме | Количества масел, взятых для смешения А | Вязкость полученной смеси масел ВУ50 |

Веретенное (ВУ50=4,17) | 5,2 | 188 | 5,17 |

Машинное (ВУ50 = 6,28) | 5,2 | 212 | 5,17 |

Дизельное (ВУ50 = 8,6) | 6,6 | 200 | 6,57 |

Машинное (ВУ50 = 5,13) | 6,6 | 200 | 6,57 |

Смешение масла с присадкой осуществляется по такой же схеме. Но вначале готовят концентрат присадки и вводят в куб через заливную горловину или закачивают ротационным насосом. В зависимости от типа присадки температуру поддерживают до 70— 80° С. Продолжительность смешения составляет 30—40 мин. Для удаления нерастворившейся части присадки и примесей масло дополнительно фильтруют через наборные фильтры.

УСТАНОВКА РИМ-1000

Маслорегенерационная установка РИМ-1000 периодического действия (1000 кг за 1 цикл) предназначена для регенерации отработанных индустриальных масел, а также форвакуумных, компрессорных, холодильных масел и сульфофрезола.

Установка РИМ-1000 (рис. 57) состоит из мешалки, электропечи, испарителя, холодильника, фильтрпресса, сборника воды, скальчатого и вакуумного насосов. На месте эксплуатации в схему установки включают сырьевой насос, дополнительную емкость и другое оборудование (отстойники, емкости регенерированного масла и т.. п.).

Техническая характеристика установки приведена ниже:

Производительность по перерабатываемому сырью, кг/цикл | 1000 |

Продолжительность цикла, ч | 5-6 |

Расход пара, кг/ч | 46,0 |

Мощность, кВт |

|

электродвигателей сырьевого шестеренчатого насоса РЗ-4,5 | 1,7 |

пермешивающего устройства | 1,7 |

электродвигателя скальчатого насоса | 1,0 |

Фильтрующая поверхность рамочного фильтрпресса, м2 | 2 |

Производительность скальчатого насоса, кг/ч | 460 |

Обслуживающий персонал, чел | 1 |

Регенерация отработанных масел на этой установке заключается в основном в нагреве их до требуемой температуры (115— 125° С для обводненных и 70—80°С для необводненных), обработке отбеливающей глиной в мешалке и последующей фильтрации. Предварительно отстоенное отработанное масло сырьевым насосом подают из отстойника в дополнительную емкость. Отсюда оно закачивается скальчатым насосом в электропечь, где нагревается до температуры, обеспечивающей удаление воды. Из электропечи масло поступает в испаритель и далее в мешалку, а водяные пары отсасываются из испарителя вакуум-насосом через змеевик водяного холодильника в сборник воды (конденсата).

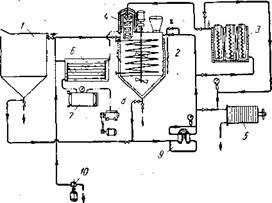

Рис. 57. Технологическая схема установки РИМ-1000:

1 — дополнительная емкость; 2 — контактная мешалка; 3 — электропечь; 4 — испаритель; 5 — фильтрпресс; 6 — холодильник; 7 — сборник воды; 3 — вакуум-насос; 9 — скальчатый насос; 10 — сырьевой насос.

В мешалке масло обрабатывается при непрерывном перемешивании отбеливающей глиной (5—7%), смесь подается в фильтрпресс, отфильтрованное масло собирается в специальной емкости.

При регенерации необводненных масел их нагревают до 30— 40° С (паром или путем циркуляции масла через электропечь) и обрабатывают отбеливающей глиной. После этого смесь масла с глиной подается скальчатым насосом в электропечь и нагревается до 80° С, а затем направляется на фильтрацию.

Установка позволяет проводить регенерацию индустриальных масел, загрязненных мелкодисперсными примесями (например, с эрозионных станков). При этом масло обрабатывают водными растворами коагуляторов (в дополнительной емкости). Отстоенное, а в случае необходимости и промытое водой масло направляется в мешалку по схеме дополнительная емкость — скальчатый насосэлектропечь — испаритель — мешалка. В мешалке его дополнительно обрабатывают отбеливающей глиной (2—5%) и затем фильтруют.