Металлокерамические фильтры

Металлокерамические фильтры в последнее время получили сравнительно широкое распространение в различных отраслях народного хозяйства. При добыче нефти и газа их применяют для очистки нефти и газа от песка, при получении полипропилена — для улавливания пыли и т. д.

Для изготовления металлокерамических фильтров используют малоуглеродистую нержавеющую сталь, титан, никель, монель- металл, бронзу, фосфористую медь и другие металлы. Из этих материалов приготовляют порошки с частицами сферической формы,

которые являются исходным материалом для получения фильтрующих элементов различных форм и размеров.

Металлокерамический фильтр лучше задерживает мелкие твердые частицы, чем фильтрующие ткани, благодаря извилистым и многослойным порам и жесткому, неподвижно фиксированному расположению металлических частиц. Попадание в фильтрат частиц фильтра полностью устранено. Металлокерамические фильтры более прочны и эластичны по сравнению с керамическими, лучше сопротивляются разрушению и противостоят резким колебаниям температуры. Они могут быть выполнены коррозионностойкими и жаростойкими. В этом отношении они превосходят все известные до сих пор фильтры. Они характеризуются высокой теплопроводностью, электропроводностью и сравнительной простотой регенерации.

Ввиду отсутствия электрокапиллярных явлений сопротивление их меньше, чем керамических и других соответствующих фильтров из диэлектриков, особенно при фильтрации сухих паров, газов и жидкостей — диэлектриков.

Благодаря высокой электропроводности эти фильтры можно применять, например, как взрывобезопасные при фильтрации жидкого горючего, а также в качестве пористых электродов и электрических фильтров для ускоренного и фракционного фильтрования заряженных суспензий, эмульсий и золей.

Находят применение металлокерамические фильтры и для фильтрации топлив и масел.

Фильтрующие металлокерамические элементы изготовляют несколькими способами:

прессованием порошков в стальных прессформах с последующим спеканием сформованного элемента;

засыпкой металлического порошка в заранее изготовленную из графита, керамики или металла форму и спеканием его вместе с формой;

прокаткой порошков между стальными валиками и последующим спеканием полученной ленты или листов (толщиной 0,4— 1,0 мм).

Последний способ наиболее перспективен. Прокатывают обычно порошки аустенитных нержавеющих сталей. Если не требуется высокая прочность фильтров, то пористые листы изготовляют непосредственно спеканием слоя порошка без предварительной или промежуточной прокатки. Из таких прокатанных листов можно изготовлять различные по конструкции фильтрующие элементы.

Сейчас техника изготовления и применения металлокерамических фильтрующих материалов находится еще в начале развития. Свойства металлокерамических фильтров, вероятно, обеспечат в будущем их широкое применение.

Недостатком этих фильтров является обусловленная технологией прессования сравнительная простота форм (пластинки, трубы и т. п.) и небольшие размеры.

Сквозная пористость фильтров определяет количество проходящей через них жидкости и, следовательно, скорость фильтрации. От эффективной величины пор зависят размеры улавливаемых фильтром частиц. Общая пористость изделия слагается из открытых, капиллярных, пор и закрытых, изолированных.

Качество фильтра и его проницаемость для фильтруемой среды определяются только наружной сквозной пористостью.

Фильтры, изготовленные методами порошковой металлургии, обладают общей пористостью от 30 до 60%, реже до 70%, в зависимости от требуемой проницаемости. Изделия с пористостью ниже 30% для фильтрования практически не пригодны. Надо учитывать также, что не все поры сквозные. Большая часть пор, особенно в фильтрах большой толщины, с одной стороны закрыта. Относительное количество несквозных пор возрастает с увеличением толщины фильтра.

При современном уровне техники могут быть изготовлены металлокерамические фильтрующие элементы с тонкостью очистки до 0,5—1,0 мк.

Размер задерживаемых частиц определяется размером частиц порошка, из которого изготовлен фильтр, так как последний определяет поперечное сечение пор, образующихся между частицами. Практически установлено, что диаметр пор равен 10% от диаметра частиц порошка. Эта величина и определяет возможный максимальный размер частиц загрязнений, которые могут проходить через пористый металлокерамический фильтр из сферического порошка. Однако фильтры способны задерживать значительное количество частиц загрязнений с размерами меньше размеров поперечника пор, что объясняется многослойностью и извилистостью поровых каналов.

В процессе эксплуатации пропускная способность металлокерамического элемента постепенно снижается и увеличивается его сопротивление вследствие забивки пористой структуры элемента частицами загрязнений. Применение металлокерамических фильтров только тогда рентабельно, когда они подвергаются многократной регенерации (не менее 5—6 раз). Поэтому регенерация и очистка фильтров имеют большое практическое значение. Застрявшие в фильтре загрязнения должны удаляться по возможности полностью и простым способом. Наиболее рациональным должен быть признан тот способ, при котором в наибольшей степени сохраняется первоначальная проницаемость фильтра и не изменяются остальные его свойства, например прочностные, не протекают химические реакции с материалом фильтра, могущие привести к внутренней коррозии.

Целесообразность регенерации фильтров часто определяется экономическими соображениями. Если фильтр изготовлен из дешевого сырья массовым способом производства, а регенерацией удается восстановить его производительность лишь частично, то регенерация может быть экономически нецелесообразной.

Выбор способа регенерации металлокерамических фильтров определяется характером осадка. Промывка отработанного фильтра той же жидкостью методом противодавления не обеспечивает полного восстановления проницаемости элемента.

Ниже приведена пропускная способность металлокерамического и бумажного фильтрующих элементов в зависимости от числа их регенераций:

Состояние фильтра | Пропускная способность фильтра | |

металлокерамического | бумажного | |

Новый | 100 | 100 |

После регенерации |

|

|

первой | 95 | 85 |

второй | 89 | 65 |

третьей | 84 | 50 |

По мере эксплуатации время между очистками сокращается. После снижения проницаемости фильтра до 70—80% от первоначальной величины фильтр обычно заменяют новым. Обнаружено, что при хранении бывших в употреблении фильтров из железного порошка на воздухе их регенерируемость ухудшается, так как легкие фракции топлива улетучиваются и фильтр быстрее окисляется.

Следует отметить, что наиболее перспективный метод регенерации металлокерамических фильтров — применение ультразвука. Этот метод дает возможность почти полностью восстанавливать проницаемость фильтрующих элементов. При ультразвуковом методе очистки изделие погружают в моющую жидкость, в которой возбуждаются ультразвуковые колебания. Силы, действующие на частицы загрязнений, равномерно распределены по всему объему моющей жидкости, поэтому очищаются даже самые мелкие поры, трещины, углубления.

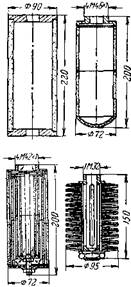

Специальное конструкторское бюро по металлокерамическим изделиям и фильтрам (СКБ-Ф) сконструировало фильтрующий элемент с чечевицеобразными металлокерамическими дисками (рис. 52) для фильтрации топлив, масел и специальных жидкостей. Например, для тонкой очистки масла АМГ-10 элемент изготавливают из оловянистой бронзы, площадь фильтрации его около 340 см2.

Тонкость фильтрации бронзового элемента составляет 8—12 мк, а элемента из никелевой сетки саржевого переплетения 24—28 мк при прочих равных условиях.

СКБ-Ф изготавливает разнообразные металлокерамические элементы из сферических металических порошков методом прессования [38].

Металлокерамические фильтры подразделяются на фильтры тонкой (5—20 мк) и грубой (свыше 20 мк) очистки.

Фильтры тонкой очистки изготовляют из частиц сферических порошков размерами: 0,063—0,071; 0,071—0,09; 0,09—0,1 мм; фильтры грубой очистки — из частиц 0,1—0,2; 0,2—0,3; 0,3—0,4; 0,4— 0,6 мм.

Рис. 52. Металлокерамические фильтрующие элементы.

Фильтрующие перегородки методом прессования изготовляют толщиной не менее 3 мм (при меньшей толщине они не обладают достаточной прочностью, а при большей ухудшается их проницаемость). Такие металлокерамические перегородки способны противостоять перепаду давления от 30 до 135 кг/см2 [39].

Металлокерамические фильтрующие элементы наборного типа (см. рис. 51) были испытаны В/К «Реготмас». Металлокерамические фильтрующие диски этих элементов изготовлены из прокатанных листов.

Пористость фильтрующих пластин 30—35%.

Фильтрующие диски (наружным диаметром 110 мм, внутренним диаметром 35 мм, толщиной 0,5—0,6 мм) штамповали из листов, изготовленных прокаткой и спеканием железного порошка с несферическими гранулами.

Устройство металлокерамического наборного фильтрующего элемента такое же, как и элементов этого типа с фильтрующими пластинами из органических материалов (бумаги, картона, нетканого фильтрующего материала и т. п.).

В качестве прокладок может применяться картон. Картонные диски выдерживают 8 промывок в зависимости от толщины картона (1,5—2,5 мм).

Тонкость отсева загрязнителя наборным металлокерамическим элементом пористостью 30—35% составляет 0,96—0,97. Содержание механических примесей в фильтрате, очищенном металлокерамическим наборным фильтром, не превышает 0,0006—0,001%.

Кратность регенерации железных фильтрующих пластин равна 6. Регенерацию отработанных фильтрующих пластин проводили многократной промывкой в бензине на специальном стенде и продувкой воздухом.

Наборные металлокерамические элементы показали высокую работоспособность при очистке топлива в двигателях 2Д100, установленных на тепловозах ТЭ-3.

Наборные металлокерамические элементы имеют серьезные недостатки, которые ограничивают в настоящее время внедрение их для очистки жидких нефтепродуктов, в частности масел. К этим недостаткам, помимо трудоемкости сборки элементов, относится также невозможность регенерации их без разборки. Однако металлокерамические элементы наборного типа из-за их сравнительно высокой грязеемкости и большого срока службы предпочтительнее металлокерамических фильтров, выполненных в виде цилиндров, станков, чашек и т. п.

Необходимо отметить, что наиболее перспективным фильтрующим элементом тонкой очистки масла и топлива является герметизированный сменный элемент независимо от его конструктивного оформления и материала фильтрующей перегородки. Поэтому целесообразно металлокерамические элементы из прокатанных листов выполнять не в виде элемента наборного типа, а, например, в виде гармошки с вертикальными складками, со сварными торцовыми пластинами из этого же прокатанного металлокерамического материала и с уплотнительными сальниками из маслобензостойкой резины.