Сверхцентрифуги

Сверхцентрифуги трубчатые предназначены для разделения стойких эмульсий, например отделения воды от трансформаторного масла (сепарирующие типа СГС) и для осветления суспензий с тонкодисперсной твердой фазой, содержание которой не превышает 1% (осветляющие типа СГО).

При сепарации эмульсий сверхцентрифуги работают непрерывно, при разделении суспензий — периодически, так как в этом случае необходимо периодически вручную выгружать накопившийся в роторе осадок.

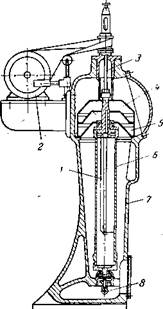

Общий конструктивный признак сверхцентрифуг (рис. 34) — трубчатый ротор 6, подвешенный на валу 3 с вертикальной осью вращения и плавающей нижней опорой скольжения. Трехлопастная крыльчатка 1 сообщает разделяемой жидкости угловую скорость ротора. Несущая часть — чугунный литой корпус-станина 7 служит одновременно защитным кожухом. Привод центрифуги — от индивидуального электродвигателя 2, расположенного в верхней части корпуса (через плоскоременную передачу с натяжным устройством), или от воздушной турбины.

Жидкость, подвергаемая сепарации в сверхцентрифугах СГО и СГС, подается через сопло питающей трубы в нижнюю часть ротора и, вращаясь вместе с ним, течет вдоль его стенокв осевом направлении. Твердые частицы осаждаются на стенках ротора, а жидкость выводится через выходное отверстие в головке в сливную камеру, откуда по трубопроводам сливается в сборник. Осадок периодически удаляют вручную при остановке центрифуги и разборке ротора.

Эмульсия, поступающая по питающей трубе в нижнюю часть ротора, по мере продвижения вверх расслаивается на тяжелый и легкий компоненты. Тяжелый компонент (вода) проходит через отверстия головки, расположенные у стенки ротора, поступает в нижнюю сливную тарелку и через патрубок выводится из центрифуги.

Характеристика сверхцентрифуг типов СГС-100, СГО-100, СГС-150 и СГО-150 приведена ниже:

Рис. 34. Сверхцентрифуга:

1 — крыльчатка; 2 — электродвигатель; 3 — вал; 4 — сливная камера; 5—сливная тарелка; 5 —трубчатый ротор; 7 — станина; 8 — сопло питающей трубы.

Центрифуга | СГС-100 и СГО-100 | СГС-150 и СГО-150 |

Пропускная способность по воде, м3/ч | До 750 | До 2 000 |

Габариты (с электродвигателем), мм |

|

|

длина | 800 | 1 125 |

ширина | 640 | 650 |

высота | 1680 | 1960 |

Вес, кг | 587 | 850 |

Ротор центрифуги |

|

|

Внутренний диаметр, мм | 105 | 150 |

Рабочая высота, мм | 720 | 750 |

Максимальное число оборотов в минуту | 15 000 | 13 500 |

Максимальный фактор разделения | 13 000 | 15000 |

Максимальная загрузка, кг | 10 | 20 |

Венгерское предприятие «Хемокомплекс» выпускает портативную сверхцентрифугу FC-100 для очистки трансформаторного масла (рис. 35), техническая характеристика которой приведена ниже:

Производительность, л/ч | 500-1000 |

Число оборотов барабана в минуту | 16 000 |

Мощность, КВт |

|

нагревателя масла | 30 |

общая потребляемая | 35 |

Напряжение тока, в | 380 |

Габариты, мм |

|

длина | 1810 |

высота | 1 120 |

ширина | 1755 |

Вес установки, кг | 1000 |

Процесс очистки и сушки трансформаторного масла на установке FC-100 проводится следующим образом. Масло подается в установку через фильтр грубой очистки, затем шестеренчатым насосом нагнетается в обогревательные трубы калорифера предварительного подогрева, где нагревается до 60—75° С. Калорифер снабжен переключателем, при помощи которого можно устанавливать различные мощности подогрева. В жидкостном объеме калорифера расположено специальное устройство, которое предотвращает включение обогрева, если калорифер еще не заполнился маслом.

Рис. 35. Общий вид сверхцентрифуги FC-100 для очистки трансформаторного масла.

Из калорифера масло подается в сверхцентрифугу, работающую с 16 000 об/мин. Внутри барабана центрифуги отделяются все примеси, удельный вес которых отличается от удельного веса масла (вода, углисто-сажистые частицы и т. д.).

Из центрифуги очищенное масло через распределительное устройство попадает в вакуумный бачок, где из него удаляется растворенная вода.

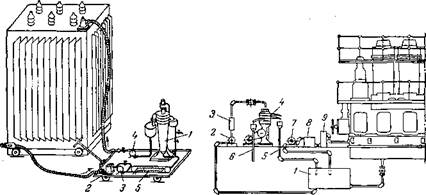

На рис. 36 показана схема включения сверхцентрифуги, смонтированной на тележке вместе с фильтром, насосами и электрической грелкой. Масло из трансформатора по гибкому шлангу подается к фильтру, после чего насосом нагнетается через грелку к сверхцентрифуге. Выходящее из сепаратора очищенное масло по второму гибкому шлангу возвращается в трансформатор. Путем неоднократной циркуляции масла достигается необходимая степень очистки и подсушки его.

Рис. 36. Схема включения сверхцентрифуги для очистки масла в трансформаторе:

1 — сверхцентрифуга; 2 — фильтр; 3, 4 — насосы; 5 — электрическая грелка.

Рис. 37. Схема включения сепаратора в смазочную систему стационарного двигателя:

1 — бак, 2,7— насосы; 3 — электроподогреватель; сепаратор; 5— трубопровод для очищенного

масла; 6 — трубопровод для спуска воды с загрязняющими примесями; 8 — фильтр сетчатый; 9 — холодильник.

Применение сепараторов для очистки масел в процессах их циркуляции в смазочных системах машин

Путем непрерывной очистки масла и удаления из него загрязняющих примесей удается не только повысить срок службы масла, но одновременно улучшить условия смазки машин и уменьшить их износ.

На рис. 37 представлена схема включения сепаратора в смазочную систему крупного стационарного двигателя. Поступающее на смазку деталей масло собирается в картере, откуда стекает в бак 1. Насосом 2 масло из бака 1 подается через электрический подогреватель 3 в сепаратор 4. Выходящее из сепаратора очищенное масло по трубе 5 возвращается в бак 1, где, смешиваясь с остальным маслом, улучшает его качество. Отделившиеся от масла вода и примеси загрязняющих веществ по трубе 6 спускаются в маслоловушку. При помощи насоса 7 масло забирается из бака 1 и через сетчатый фильтр 8 и холодильник 9 направляется на смазку двигателя.

Аналогично включают сепараторы в смазочные системы паровых турбин и других машин с циркуляционной системой смазки.

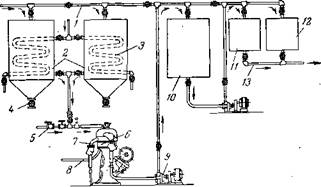

Рис. 38. Схема включения сепаратора при непрерывной очистке масел:

1, 7, 8, 13 — трубопроводы; 2 — отстойники; 3 — змеевик; 4 — кран; 5 —труба для подачи горячей воды; 6 — сепаратор; 9 — насос; 10 — приемный бак; 11, 12 — расходные емкости.

Для непрерывной очистки больших партий масел рекомендуется следующая схема включения сепаратора в систему масляных насосов и баков (рис. 38). Подлежащее очистке масло по трубопроводу 1 поступает в один из отстойников 2, снабженных трубчатыми змеевиками 3 для подогрева масла горячей водой или паром. Отстоявшиеся наиболее тяжелые примеси и вода спускаются через кран 4. Отстоенное и подогретое масло поступает в сепаратор 6, причем для вымывания легких примесей по трубе 5, подключенной к масляной трубе, подается горячая вода. Два отстойника предусмотрены для того, чтобы подогрев и отстой масла можно было проводить непрерывно. Отделенную в сепараторе воду спускают в канализацию по трубопроводу 7, а выделяющиеся при работе сепараторов пары и газы выводят в атмосферу по трубопроводу 8.

Очищенное масло насосом 9 нагнетается в приемный бак 10 или в расходные емкости 11 и 12, откуда по трубопроводу 13 поступает к двигателям.

Отдельные отступления от приведенных выше схем могут диктоваться некоторыми специфическими особенностями применения смазки, что необходимо учитывать при выборе сепаратора и схемы его включения.

Производительность сепаратора, а также достигаемая глубина очистки масла зависят не только от конструкции, числа оборотов и регулировки барабана, но также в значительной мере от степени загрязненности масла, его вязкости и температуры на тарелках сепаратора. В зависимости от перечисленных обстоятельств производительность сепаратора может меняться в широких пределах, и поэтому для сепараторов данной марки указывают только ее приближенные пределы, которыми следует руководствоваться.

Наиболее низкую производительность имеют сепараторы при очистке сильно загрязненных смазочных масел с дизелей, турбин, компрессоров и т. д. При подборе сепаратора все это необходимо иметь в виду, так как производительность его находится в прямой связи с качеством очистки масла: уменьшением скорости потока масла может быть достигнуто углубление очистки.

Режим работы сепаратора, а также предварительного подогрева и подготовки масла к очистке зависят от степени загрязненности и свойств масла, а также от условий его работы в машине. Так, при очистке масла с автомобильных и тракторных дизелей, содержащего воду обычно в незначительном количестве, а углистые частицы в мелкодисперсном состоянии, рекомендуется одновременно с маслом подавать в барабан сепаратора 5—20% горячей воды для вымывания легких углистых частиц и других примесей, поддающихся удалению с водой. Иногда для понижения кислотного числа масла вместо воды применяют 3—5%-ный водный раствор кальцинированной соды или тринатрийфосфата с последующей промывкой масла горячей водой (конденсатом).

Продолжительность нормальной работы сепаратора лимитируется свободным объемом барабана, в котором собираются извлеченные примеси. После заполнения сепаратор должен быть остановлен для очистки тарелок барабана. Очень удобны саморазгружающиеся сепараторы, рассмотренные выше.