Физические методы регенерации. Отстой

Характер изменения качественных показателей масел зависит от условий их применения. Одни масла, например индустриальные, работают в мягких условиях, исключающих возможность глубоких изменений их физико-химических свойств. Другие, такие, как для двигателей внутреннего сгорания и компрессорные, находятся под воздействием высоких температур или химическим воздействием различных веществ, что приводит к глубоким качественным изменениям.

Для турбинных и трансформаторных масел характерна длительная работа в системах, в некоторых случаях тысячи и десятки тысяч часов. При этом повышается кислотное число масел и содержание смол, появляются шламы и т. д.

Следовательно, работа масел всегда связана с теми или иными изменениями физико-химических свойств, ограничивающими срок их полезной службы. Однако исследования [12, 13] показали, что в основном групповой химический состав масла изменяется мало.

Продукты физико-химических превращений масла, а также вредные примеси, попадающие извне и делающие масло непригодным для дальнейшей работы, составляют лишь незначительную часть общей его массы, и при помощи каких-либо методов очистки могут быть удалены. После извлечения загрязняющих веществ (регенерации) восстанавливаются первоначальные свойства масла и оно, как правило, может быть использовано повторно наравне со свежими маслами или в смеси с ними.

Выбор метода регенерации отработанных масел определяется характером содержащихся в них загрязнений и продуктов старения: для одних масел достаточно простой очистки от механических примесей, для других необходима глубокая переработка, иногда с использованием химических реагентов.

Методы регенерации отработанных масел можно разделить на физические, физико-химические, химические и комбинированные. На практике обычно применяют комбинированные методы, обеспечивающие получение высококачественных регенерированных масел.

К физическим методам регенерации отработанных масел относятся такие, при которых, не затрагивая химической основы очищаемых масел, удаляют, лишь механические примеси, т. е. пыль, песок, частицы металла, воду, смолистые, асфальтообразные, коксообразные и углистые вещества, а также горючее. Наиболее распространены следующие физические методы регенерации: отстой, сепарация (центрифугирование), фильтрация, отгон горючего и промывка водой.

Отстой отработанных масел от механических примесей и воды — первая и обязательная операция процесса регенерации. Механические примеси и вода, находящиеся в масле во взвешенном состоянии, осаждаются при спокойном стоянии масла с течением времени. Отстой основан на принципе осаждения частиц под действием их силы тяжести. При размерах частиц 0,05—10 мк осаждение протекает по закону Стокса:

![]()

где ω0 — скорость осаждения частиц, м/сек; d — диаметр частиц, мм; γ1 — удельный вес материала твердых частиц, кг/см3; γ2 — удельный вес жидкости, кг/см3; η — абсолютная вязкость, кг·сек/м2.

Из этого уравнения следует, что скорость осаждения частиц тем больше, чем больше их размер (диаметр) и удельный вес и чем меньше вязкость жидкости. Так как вязкость масла уменьшается с возрастанием температуры, то отстой следует вести при повышенной температуре.

Повышение температуры сверх 80° С не приводит к значительному ускорению осаждения частиц, так как при дальнейшем нагревании вязкость изменяется незначительно. Если учесть, что при температуре 100° С возможно вскипание содержащейся в масле воды и вспенивание масла, то очевидно, что оптимальной для отстоя следует считать температуру 80—90° С.

Содержание механических примесей в верхнем слое масла уменьшается, а в нижнем увеличивается в зависимости не только от температуры масла, но и от времени отстаивания (табл. 24).

ТАБЛИЦА 24 Зависимость содержания в масле механических примесей от продолжительности отстаивания при 80° С

Расстояние от дна, мм | Содержание примесей, %, при продолжительности отстаивания | ||||

1 ч | 3 ч | 6 ч | 12 ч | 18 ч | |

240 | 0,14 | 0,09 | 0,03 | 0,00 | 0,00 |

180 | 0,16 | 0,11 | 0,07 | 0,00 | 0,00 |

120 | 0,18 | 0,16 | 0,11 | 0,03 | 0,00 |

60 | 0,19 | 0,23 | 0,23 | 0,19 | 0,00 |

1 | 0,21 | 0,33 | 0,50 | 0,73 | 0,92 |

Как видно из данных табл. 24, полное осаждение механических примесей произошло только после 18 ч отстаивания, продолжительность отстаивания, необходимая для полного осаждения механических примесей, зависит также от высоты столба жидкости: чем она больше, чем большее время требуется для отстаивания. Исходя из этого, определяют наиболее выгодное соотношение между высотой и поперечным сечением отстойников. Установлено, что наиболее эффективно отношение диаметра отстойника к его высоте 1,5 или 2.

Однако сооружать отстойники с таким соотношением высоты и диаметра не всегда возможно, так как это связано с увеличением габаритов помещения и удорожанием строительства.

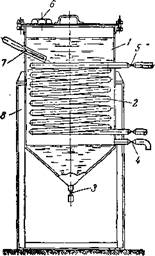

Практически широко применяются отстойники с соотношением высоты и диаметра примерно 1 : 1. Схема типового отстойника приведена на рис. 16.

При хранении отработанного масла из него в первую очередь выпадают в осадок металлические частицы, кокс, смолистые вещества. Вместе с другими тяжелыми включениями они образуют на дне сосуда слой отложений, плотность которого зависит от природы загрязняющих примесей и продолжительности отстаивания масла.

Вода, присутствующая в масле, выпадая, образует промежуточный слой между осевшими загрязняющими примесями и маслом.

Следовательно, при достаточно длительном хранении некоторых отработанных масел происходит естественная очистка их от нерастворимых примесей. В отстойниках соответствующих конструкций очищенное масло и воду можно отводить по мере расслоения и очистку (отстой) осуществлять как непрерывный процесс. Но так как отстой протекает медленно и не всегда обеспечивает получение достаточно чистого масла, то чаще его применяют лишь как предварительный процесс при регенерации масел.

Отстаивание отработанных масел от механических примесей и воды и при подогреве не всегда приводит к желательному результату: иногда даже при длительном процессе значительное количество примесей остается во взвешенном состоянии, т. е. практически масло не отстаивается. Это относится к отработанным дизельным и автомобильным маслам с диспергирующими (моющими) присадками, а также к другим маслам, загрязненным мелкодисперсными примесями (коллоидный уголь, алюминиевая пудра и др.). Такие масла предварительно обрабатывают коагуляторами (осадителями и т. д.), что приводит к укрупнению частиц твердой фазы и их осаждению.

Рис. 16. Схема типового отстойника c паровым подогревом:

1 — корпус отстойника; 2 — паровой змеевик; 3 — спускной кран; 4 — кран для выхода масла; 5 —паровой вентиль; 6 —пробка для залива масла; 7 — карман для термометра; 8 —каркас.