Турбинные масла

Паровые и водяные турбины работают в очень жестких условиях: вал делает до 3000 об/мин в стационарных и до 5000 — 6000 об/мин в судовых установках, а подшипники испытывают высокую нагрузку. В результате выделяется тепло трения, для отвода

которого на установке средней мощности через подшипник прокачивают до 40 л/мин масла. Охлаждая подшипники турбины, шестерни редуктора и другие трущиеся детали машины, масло само нагревается до 60—65 °С. Следовательно, турбинное масло осуществляет смазку трущихся частей и, кроме того, играет роль охлаждающей среды.

Емкость систем смазки турбин колеблется от 500 кг до 10 т. Понятно, что часто менять такие количества масел затруднительно и нецелесообразно, кроме того, эта операция связана с остановкой турбины. Турбинное масло должно работать длительное время без смены, лишь небольшое количество его добавляют для компенсации утечек, потерь на испарение и т. д. Получение турбинных масел с необходимыми свойствами достигается тщательным выбором сырья и более глубокой очисткой его по сравнению с индустриальными маслами.

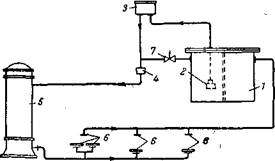

Рис. 13. Принципиальная схема смазки паровой турбины:

1 — бак; 2 — приемный фильтр; 3 — насос; 4 — редуктор; 5 — маслоохладитель; в подшипники; 7 — перепускной вентиль.

Турбинные масла должны обладать высокой устойчивостью против окисления кислородом воздуха при повышенных температурах, высокой деэмульгирующей способностью, т. е. способностью быстро и полностью отделяться от воды, попадающей в систему смазки; иметь низкие начальные кислотность и зольность; в них не допускается присутствие каких-либо механических примесей.

Турбинные масла выпускают пяти марок, отличающихся по вязкости: 22п (турбинное Л), 22 (турбинное Л), 30 (турбинное УТ), 46 (турбинное Т), 57(турборедукторное).

Смазка турбин обычно осуществляется по циркуляционной системе. На рис. 13 показана принципиальная схема смазки паровой турбины. Масло из бака 1 забирается насосом 3 через фильтр 2 и подается через редуктор 4 в трубчатый маслоохладитель 5. Здесь оно охлаждается до 35—37° С и направляется к подшипникам 6.

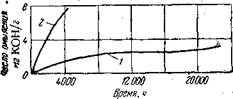

Рис. 14. Нарастание числа омыления работающего турбинного масла при кратности циркуляции:

1 - 8,5;2 - 23,5.

Находясь длительное время в работе, турбинное масло подвергается многократному последовательному нагреванию и охлаждению, которые способствуют вместе с другими факторами изменению качества масла и влияют на характер и степень их старения.

При работе турбинные масла смешиваются с водой, попадающей в подшипники по валу из уплотнительных коробок в виде конденсата и проникающей через неплотности маслоохладителя.

Масло с недостаточными деэмульгирующими свойствами не отстаивается от воды в питательном баке и становится непригодным к работе. Вода в присутствии кислорода воздухадействует на металл и образует соединения, которые выпадают в виде осадка.

В присутствии воды резко усиливается растворимость металлов в масле, подвергшемся окислению. Например, в безводном масле с кислотным числом 1,280 мг КОН/г растворяется железа 0,021 мг/см2 поверхности, а в присутствии влаги — до 0,582 мг/см2. Железо и сталь наиболее подвержены разъеданию, в присутствий воды, а медь и чугун — в ее отсутствие.

Чем больше кратность циркуляции масла в системе смазки, тем скорее оно окисляется и загрязняется.

В установках малой мощности масло прокачивается через систему до 30 раз в 1 ч.

На рис. 14 показано нарастание числа омыления турбинного масла при различной кратности его циркуляции. Одной и той же величины числа омыления достигает масло с кратностью циркуляции 23,5 через 500 ч и 8,5 через 20 000 ч.

При негерметичности системы пыль и грязь проникают в подшипники и усиливают процесс окисления масла. Повышенное давление в системе способствует окислительной полимеризации. Металлические поверхности частей машины, с которыми соприкасается масло, катализируют реакции окисления.

При окислении и полимеризации турбинного масла образуются органические кислоты (в том числе весьма агрессивные низкомолекулярные кислоты), оксикислоты, фенолы, спирты, смолы и асфальтовые вещества.

Низкомолекулярные кислоты разъедают металл, образуя мыла, которые в свою очередь ускоряют окисление масла.

В результате старения турбинного масла увеличивается его вязкость, возрастает кислотное число, содержание механических примесей и зольность, ухудшается деэмульгирующая способность; натровая проба становится неудовлетворительной.

При увеличении вязкости турбинного масла ухудшается его циркуляция, так как образующиеся смолы забивают циркуляционную систему и подшипники турбины.

Изменение свойств масла в паровых турбинах иллюстрируется данными, приведенными в табл. 15 (масло I невысокой степени очистки, масло II — с хорошими исходными свойствами).

ТАБЛИЦА 15 Изменение свойств масла при работе в турбогенераторе [1]

Показатели | Масло I | Масло II | ||

свежее | после 8 месяцев работы | свежее | после 8 месяцев работы | |

Плотность р4 20 | 0,8829 | 0,8932 | 0,8900 | 0,8913 |

Вязкость V50, стт | 21,6 | 28,4 | 27,6 | 28,2 |

Кислотное число, мг КОН/г | 0,14 | 2,68 - | 0,04 | 0,13 |

Смолы, извлекаемые серной кислотой, % | 2,0 | 9,0 | 1,0 | 1,5 |

Низкомолекулярные кислоты | Нет | Есть | Нет | Нет |

Устойчивость масла против окисления является основным фактором в оценке пригодности его к работе в турбогенераторе.

Срок службы турбинного масла зависит от изменения его качества при эксплуатации. В среднем масло работает в стационарных условиях 15—20 тыс. ч, в отдельных случаях — до 40 тыс. ч.

ТАБЛИЦА 16 Показатели качества турбинного масла

Показатели | Турбинное масло | |||

свежее | отработанное | регенерированное | ||

силикагелем (5%) | неактивированной отбеливающей глиной (15%) | |||

Кислотное число, мг КОН/г | 0,02 | 0,15 | 0,01 | 0,02 |

Общая стабильность кислотное число окисленного масла, мг КОН/з | 0,35 | 1,27 | 0,31 | 0,32 |

осадок после окисления, % | 0,10 | 0,11 | 0,07 | 0,08 |

Зольность, % | 0,005 | 0,004 | Отсутствие | |

Скорость деэмульгаций, мин, не более | 8 | 40 | 4 | 5 |

Содержание водорастворимых кислот и щелочей | Отсутствие | |||

Натровая проба с подкислением, баллы | 2 | 4 | 2 | 1 |

В судовых установках масло сменяют чаще, однако срок его работы все же исчисляется 800—2000 ч. Согласно действующим техническим условиям, находящееся в эксплуатации масло необходимо удалять из системы и заменять, после того как: 1) кислотное число его достигнет 1,5 мг КОН/г или в масле будут обнаружены низкомолекулярные органические кислоты при общей кислотности 0,2 мг КОН/г (если промывка масла конденсатом не дает устойчивого результата); 2) вязкость масла повысится более чем на 25% по сравнению с первоначальной или 3) резко ухудшится его деэмульгирующая способность.

Продление срока службы турбинных масел достигается периодической промывкой масляных систем водными растворами моющих веществ (тринатрийфосфат и др.) или увеличением стабильности масла при помощи антиокислительных присадок. Применение присадок позволяет в 2—3 раза повысить срок службы масла, а также надежность работы агрегатов.

В табл. 16 приведена характеристика отработанного и регенерированного турбинного масла.