Окисление масел

При работе в двигателях, машинах, аппаратах, при хранении на складах и транспортировании — всюду масла соприкасаются с кислородом воздуха. Контакт с кислородом является главной причиной, вызывающей химическое изменение масла (окисление).

В процессе окисления изменяются физико-химические свойства масла, что, как правило, приводит к ухудшению его эксплуатационных свойств. Если процесс окисления зашел достаточно далеко, то может потребоваться полное удаление масла из системы смазки машины и замена его свежим.

Устойчивость масла против окисления, т. е. скорость процесса окисления, глубина его, а также характер образующихся продуктов зависят от природы масла, температуры, давления воздуха, величины поверхности соприкосновения с воздухом, от наличия соединений, способных каталитически ускорять или замедлять этот процесс, продолжительности работы масла и т. д.

Н. И. Черножуков и С. Э. Крейн [1] установили, что из содержащихся в маслах углеводородов наиболее устойчивы против окисления ароматические, промежуточное положение занимают нафтеновые и наиболее подвержены действию кислорода при высоких температурах парафиновые углеводороды.

При очистке в маслах оставляют небольшое количество смол, которые являются естественными антиокислителями. В результате окисления смолистых веществ, содержащихся в масле, получаются нерастворимые в нем продукты уплотнения типа асфальтенов и карбенов.

При температуре до 20—30° С и нормальном давлении процесс окисления масла на воздухе идет медленно. С повышением температуры скорость его заметно возрастает [2]. При температурах 270—300° С и выше наряду с бурно протекающими процессами окисления наблюдается термическое разложение углеводородов с образованием СО2, воды и углистых веществ.

Повышение давления кислорода также ускоряет процесс. Окисление масла в тонкой пленке в среде инертного газа (например, азота) протекает медленнее, чем в объеме и в среде кислорода.

Чем больше поверхность контакта масла с воздухом, тем более благоприятные условия создаются для диффузии кислорода внутрь объема масла и, следовательно, для окислительной полимеризации и образования таких продуктов, как смолы, асфальтены.

Многочисленными наблюдениями и исследованиями установлено, что некоторые металлы и их соли каталитически ускоряют окисление масел. Наиболее активными катализаторами являются: железо, медь, никель, свинец, марганец, цинк. Другие металлы, например алюминий, олово, практически не ускоряют окисления, а некоторые соли их даже тормозят его. Образующиеся в процессе работы масла металлические соли, например, нафтеновых кислот каталитически ускоряют окисление масла.

Скорость окислительных процессов возрастает и при наличии в масле воды, так как она активирует упомянутые выше катализаторы.

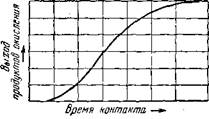

На рис. 1 показан характер зависимости выхода продуктов окисления от времени контакта масла с кислородом воздуха. В начальный период окисление идет медленно, затем интенсивность его возрастает, достигает максимума и, наконец, замедляется и стремится к нулю.

При работе масел в машинах и двигателях наряду с процессами разложения и образованием первичных продуктов окисления (органических кислот, фенолов, спиртов, альдегидов, смол и т. д.) протекают вторичные процессы (полимеризация и конденсация).

Рис. 1. Зависимость выхода продуктов окисления масла от времени контакта его с кислородом.

В результате окисления масла образуется 8—18% кислых соединений, 39—57% смол и 4—11% других продуктов.

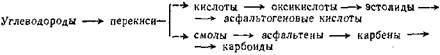

Процесс окисления и окислительной полимеризации может идти по двум направлениям:

Первое из направлений приводит к образованию кислых продуктов, второе — нейтральных.

Продукты глубокого окисления и уплотнения — оксикислоты, асфальтогеновые кислоты, асфальтены, карбены и карбоиды в отличие от смол и кислот нерастворимы в масле; иногда они образуют коллоидные растворы или выпадают в осадок.

Все масла после длительного пребывания на свету при доступе воздуха темнеют в результате образования в них смол и других веществ. В темноте или на рассеянном свету окисление протекает значительно медленнее. Из изложенного выше следует, что внешние факторы оказывают значительное, и при том различное, влияние на состояние масел и определяют характер продуктов старения.

Критерием годности масел в первую очередь служит кислотное число. При этом необходимо иметь в виду не только величину кислотного числа, но и типы образующихся кислот.

Низкомолекулярные кислоты характеризуются большей коррозионной активностью, чем высокомолекулярные, и поэтому даже появление кислой водной вытяжки из масла может вызвать необходимость его замены, особенно когда в системе смазки присутствует вода. В безводном масле даже низкомолекулярные кислоты не представляют серьезной опасности. Например, после 500-часового испытания коррозия меди, железа и стали при работе на маслах, имеющих кислотное число 1,5 мг КОН/г, не превышала 0,03 мг/см2 поверхности металла. Эти же опыты показали, что в присутствии очень незначительного количества воды коррозия за указанный период достигала 0,70 мг/см2, т. е. была выше более чем в 20 раз.

Особенно опасны масла с повышенными кислотными числами для таких сплавов, как медно-свинцовые, кадмиевые и др. Кислоты, растворяя свинцовый компонент, например, медно-свинцового сплава, превращают его в непрочную пористую структуру, что приводит к разрушению подшипника.

Образующиеся при окислении шламообразные продукты, отлагаясь в маслопроводах, нарушают циркуляцию масла и могут являться причиной аварии в машинах с циркуляционной смазкой,

В двигателях внутреннего сгорания и компрессорах эти отложения вызывают нагарообразование на клапанах, что в конечном счете приводит к неполадкам в работе двигателя.

Следовательно, склонность масла к образованию так называемого низкотемпературного шлама (асфальтенов, карбенов, карбоидов, а также медных и железных мыл нафтеновых и карбоновых кислот) имеет не меньшее значение, чем повышение его кислотного числа.