Газификация угля под высоким давлением

К процессам, протекающим между веществами в твердой и газовой фазах, относится газификация твердого топлива.

Газификация под давлением имеет громадное значение, но широкое промышленное применение нашла она только в последние годы.

Внедрению этого процесса в значительной мере препятствовали конструктивные трудности, связанные с вводом твердого сырья в зону высокого давления и выводом из нее шлака без нарушения непрерывности процесса [174].

В настоящее время эти трудности в основном преодолены, промышленные установки работают под давлением 20—25 ат и ведутся исследования по газификации с применением более высоких давлений; за границей разрабатывается процесс под давлением 50 ат, а в Энергетическом институте АН СССР — до 100 ат (175).

Газификация под высоким давлением даст бытовой газ для городов, а также газ для многих синтезов и газификации промышленных предприятий.

При газификации твердого топлива под нормальным давлением теплотворность газа обычно бывает не выше 3000 ккал/м3, в то же время содержание ядовитой окиси углерода превышает 30%. Повышение теплотворности газа до 4000 ккал/м3 может быть достигнуто карбюрацией его нефтяными маслами и смолами, являющимися ценным химическим сырьем и источником получения жидкого моторного топлива.

При высоком давлении в газогенераторе, помимо обычных реакций водяного газа, в результате которых образуются водород и окись углерода, протекают со значительной скоростью вторичные реакции образования метана:

С + 2Н2 —> СН4 + 18000 ккал

СО + 3Н2 —> СН4 + Н2О + 48700 ккал.

Повышение давления благоприятствует метанообразованию, так как оно протекает с уменьшением объема газовой фазы. При реакциях образования метана выделяется большое количество тепла, поэтому повышение давления резко сокращает расход кислорода. При газификации под давлением 20 ат расход кислорода на 1 м3 газа уменьшается в 2—2,5 раза по сравнению с газификацией под нормальным давлением, а расход кислорода на теплосодержание газа уменьшается в 3—3,5 раза.

Кроме газа в процессе газификации получают жидкие продукты, количество и качество которых растет вместе с повышением давления.

Преимуществом газификации под давлением является и то, что на 14—15 м3 кислорода, подаваемого в генератор, получается 100 м3 высококалорийного газа под высоким давлением, что значительно уменьшает расходы на сжатие газа для транспортировки.

При передаче энергии в виде электрического тока утилизируются лишь около 15% потенциальной энергии угля, а при газификации под высоким давлением эта величина достигает 86% . Транспортировать нефть выгоднее по трубопроводам, чем по железной дороге; особенно же это относится к газу, полученному из угля, так как вместе с низкосортным топливом приходится перевозить до 50% золы и влаги.

Сочетание газификации с крекингом или гидрированием дает возможность получать из жидких цродуктов моторное топливо. Громадна роль газификации и в энергетике, так как она дает возможность получить газ, пригодный для газовых турбин, что выгоднее сжигания угля в котлах электростанций.

Дальнейшее повышение давления газификации представляет определенный интерес, так как уже при давлении 100 ат для газификации не потребуется кислорода и, подавая в генератор только пар, будут получать почти чистый метан.

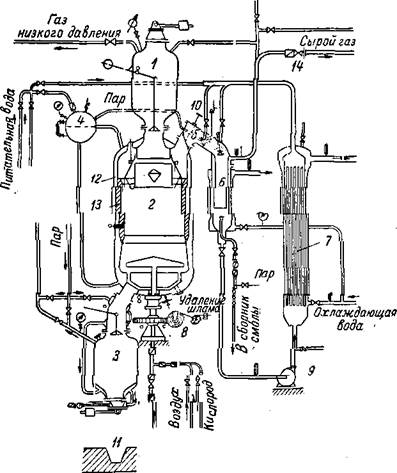

Схема газогенератора, работающего под высоким давлением, показана на рис. 6. Проектная мощность генератора около 3000 м3 газа в час теплотворной способностью около 4500 ккал/м3. Газ выпускается из генератора под давлением 20 ат. Сырьем служит смесь бурого угля с буроугольным коксом, имеющим размеры кусков 3—10 мм. Газификацию проводят на парокислородном дутье, при котором к перегретому до 510—540° пару добавляют около 10% кислорода 95%-ной чистоты [133].

Топливо в газогенератор 2 загружают через угольный шлюз 1, снабженный двумя затворами. Загрузку топлива в газогенератор производят следующим образом. Нижний затвор колокольного типа закрывают, и газ, заполняющий шлюз под давлением 20 ат, стравливается по трубопроводу в газгольдер низкого давления. Затем открывают верхний затвор, и топливо из бункера поступает в шлюз.

Рис. 6. Схема газогенератора высокого давления.

1 — загрузочная камера (угольный шлюз); 2—газогенератор; 3 —зольная камера (шлюз); 4 — паросборник; 5 — газоотводный патрубок; 6 — оросительный холодильник: 7—холодильник циркуляционной воды; 8 — привод шлакоудалительного скребка; 9 — насос циркуляционной воды; 10 — скребок для очистки патрубка; 11—канал для гидротранспорта золы; 12—водяная рубашка; 13 — огнеупорная обмуровка; 14— измерительная шайба.

После заполнения шлюза верхний затвор закрывают; шлюз отключают от газовой сети низкого давления и заполняют газом высокого давления от линии, выходящей из газогенератора. После подъема давления в угольном шлюзе открывают нижний затвор и топливо поступает в шахту газогенератора. Загрузку топлива производят через каждые 40 минут. Стальной корпус генератора защищен от воздействия высоких температур водяной рубашкой, имеющей температуру воды около 215°. На высокое давление рассчитана только наружная стенка генератора, внутренняя стенка водяной рубашки изготовлена из тонкой листовой стали, так как давление внутри рубашки поддерживается равным давлению внутри шахты генератора вследствие соединения паросборника 4 с газоотводящим патрубком 5 с помощью трубопровода малого диаметра. Нижняя часть водяной рубашки не имеет обмуровки, во избежание прилипания шлака к стенкам шахты. Температура в нижней реакционной зоне поддерживается около 1050—1100° и лимитируется только точкой плавления золы. Высокая температура в этой зоне сокращает расход пара на процесс газификации, так как возрастает процент разложения пара, что, в свою очередь, улучшает тепловой баланс газогенератора. Поэтому выбор топлива с высокой температурой плавления золы имеет при газификации большое значение. Дутье в газогенератор подается через полый вал вращающегося скребка 5, очищающего колосниковую решетку от шлака.

Из генератора шлак удаляется через зольный шлюз 3, работающий аналогично угольному шлюзу, при чем перед открытием нижнего затвора шлюзовая камера продувается паром или азотом. Газ на выходе из генератора имеет температуру около 300° и охлаждается в оросительном холодильнике 6, где отделяется часть смол, полученных в процессе газификации. Из холодильника сырой газ идет в конденсационную установку, а смола отделяется в верхнем слое воды в холодильнике и отводится в сборник по трубопроводу, обогреваемому паром.