Показатели коксохимического производства

В 1950 г. в ФРГ было выработано около 44 млн. т кокса, а в 1957 г. был достигнут высший уровень производства — примерно 55 млн. т. В 1974 г. при потребности в 43 млн. т и полном использовании мощности имеющихся коксовых печей было произведено 37 млн. т кокса.

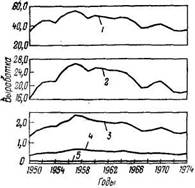

Взаимосвязанные показатели производства коксового газа, сырой смолы и аммиака приведены на рис. 35.

Рис. 35. Коксовое производство ФРГ (продукция горных и металлургических предприятий и самостоятельных коксовых заводов):

1 — кокс, млн. т; 2 — газ (в пересчете на газ с условной теплотой сгорания 4300 ккал/м3, или 18 060 кДж/мЗ), млрд. мЗ; 3—смола, млн. 4—сырой бензол, млн. т; 5—аммиак, млн. т.

Побочные продукты коксования всегда играли особую роль [58]. Если в конце XIX в. значение этих продуктов все возрастало как для развития крупной химической промышленности, так и для обеспечения энергией, то приблизительно с конца 50-х гг. рынок для побочных продуктов коксования каменных углей сузился из-за производства аналогичных продуктов на нефтехимической основе. Нефтехимические процессы определили и цены на эти продукты.

Соответственно такому характеру развития изменилась доля кокса и побочных продуктов в общей продукции коксования. Если в 1950 г. доля кокса составила 68%, то в 1973 г. эта величина достигла 86%. Коксовый газ, доля; которого в общей выработке равна 24%, являлся исходным веществом для

Стоимость суммарной переработки, марки ФРГ за 1 т

Рис. 36. Общая стоимость коксования, переработки ценных углеводородов и газового хозяйства:

1 — транспортирование угля, установки для его смешения и измельчения; 2—коксовые печи; 3—сортировка кокса, установки для его измельчения и отгрузки; 4—выделение смолы; 5 —конденсация; 6 —газодувка; 7 —получение (7а) и переработка (76) аммиака; 8 — производство серы и серной кислоты; 9 — выделение сырого бензола; 10 —газгольдер; 11 — компрессор; 12 — предварительное охлаждение газа; 13 — тонкая очистка газа; 14 — осущка газа, выявление бензола и нафталина; 15—генераторы низкокалорийного газа; 16 — получение сжиженного газа.

производства водорода (особенно для азотной промышленности), но с 1974 г. доля коксового газа упала ниже 10%. Аналогичная картина наблюдалась в отношении других побочных продуктов коксования.

Экономический эффект, создаваемый побочными продуктами при производстве кокса, отражается в оценке выхода летучих из шихты. В 50-е годы летучие компоненты стоили больше, чем углеродное вещество кокса (1 т кокса стоит на 34 марки ФРГ дешевле, чем 1 т летучих), и, следовательно, летучие вещества было выгодно производить и перерабатывать. С 1962 г. произошла переоценка: летучие компоненты стали дешевле, чем углеродное вещество кокса, и к 1973 г. эта разница достигла 100 марок ФРГ. Сейчас остается лишь ждать — разовьется в будущем тенденция, наметившаяся к 1973 г., или возвратятся соотношения 50-х годов, обусловливающие рост производства и переработки летучих.

Экономический анализ процесса превращения угля в кокс (включая очистку коксового газа и получение побочных продуктов) с учетом соответствующих затрат на отдельные технологические ступени показывает, что 61% затрат приходится на эксплуатацию коксовых печей и установок, непосредственно связанных с печами (транспортирование угля, установки дробления и измельчения угля, хранение шихты, сортировка кокса, приспособления для его измельчения и отгрузки); «14% затрат идет на переработку коксового газа при низком давлении (без обессеривания). Остальные 25% затрачиваются в том случае, если коксовый газ используют в рамках общей системы энергоснабжения с передачей в газовую сеть высокого давления (для этого необходимы тонкая очистка газа и установка для удовлетворения пиковых нагрузок). От большей части последних расходов можно отказаться, если коксовое производство войдет в состав крупного потребителя энергии (рис. 36).