Структурные и химические промоторы катализаторов

Они необходимы для того, чтобы получить катализатор с достаточной активностью, селективностью и стабильностью.

Как структурные промоторы железных плавленых катализаторов хорошо проявляют себя тугоплавкие, не восстанавливаемые в обычных условиях водородом оксиды (MgO, CaO, A12O3, TiO2). Их добавляют в расплав магнетита в концентрации 1—2%. Эти соединения способствуют повышению удельной поверхности, вернее уменьшению размера кристаллитов железа в восстановленном катализаторе. Благодаря им повышается термостойкость катализатора и замедляется рекристаллизация (при синтезе Фишера — Тропша на кобальтовых и никелевых катализаторах структурные промоторы или носители — кизельгур, ThO2, MgO — также имеют большое значение для достижения высокой каталитической активности).

Химическими промоторами плавленых железных катализаторов являются оксиды щелочных металлов (К2О, Na2O). Для других возможных катализаторов (СО, Ni, Ru) никакие химические промоторы неизвестны. В плавленые железные катализаторы можно, к примеру, вводить щелочи. Для этого в магнетит к окончанию его расплавления добавляют оптимальное количество карбоната щелочного металла (≈ 0,5 масс, ч на 100 масс. ч. железа).

Структурные и химические промоторы следует подбирать друг к другу, так как структурные промоторы с кислотными свойствами (SiO2, А12О3) могут частично нейтрализовать действие щелочных промоторов основного характера, а, с другой стороны, оксиды щелочных металлов вызывают уменьшение поверхности кристаллитов железа. В общем случае, промотирующее влияние оксидов щелочных металлов на железные катализаторы ФТ-синтеза можно объяснить стабилизацией металлического железа за счет электроно-донорного характера оксида щелочного металла. Влияние структурных и химических промоторов на железные плавленые катализаторы исследовано в работах [78, 80, 90, 294—296].

Оксиды, эффективные в качестве структурных промоторов, растворяются в расплаве магнетита; после охлаждения они образуют с магнетитом твердый раствор [90]. Постоянная кристаллической решетки магнетита повышается в результате добавки оксидов, у которых ионный радиус металла больше, чем радиус иона железа (Са2+, Мn2+, Ti4+), и понижается в случае ионов меньшего радиуса (А13+, Mg2+). Для плавленых железных катализаторов ФТ-синтеза требуются добавки оксидов щелочных металлов как химических промоторов. Они повышают активность, а также влияют на селективность катализатора следующим образом:

- смещают распределение образующихся продуктов в сторону образования более крупных молекул;

- повышают содержание олефинов в ФТ-продуктах;

- увеличивают тенденцию к образованию углерода;

- повышают выход кислородсодержащих ФТ-продуктов.

Влияние оксидов щелочных металлов усиливается параллельно с их основностью:

Rb > К. > Na > Li

Рубидий — дорогой металл, a LiO2 имеет слишком маленькую основность. Таким образом, для промышленных катализаторов как химические промоторы имеют значение только оксиды натрия и калия.

Адсорбционные измерения с СО и Н2 показывают, что с повышением содержания щелочи в катализаторе его адсорбционные связи с молекулами упрочняются, а связи с водородом ослабевают [78, 295]. Повышение содержания щелочи в катализаторе влияет так же, как увеличение парциального давления СО в синтез-газе. Содержание щелочных промоторов должно быть согласовано со структурными промоторами (например, с SiO2), а также специально оптимизировано в соответствии с целью синтеза и условиями реакции.

Удельная поверхность восстановленных катализаторов уменьшается под влиянием щелочных промоторов, что неблагоприятно для катализаторов [295]. Слишком малоосновный оксид лития как химический промотор совершенно неактивен. С увеличением количества оксида натрия или калия (до 0,1—0,8 г-атом щелочного металла на 100 г-атом Fe) резко снижается удельная поверхность (от ≈7 до 4,5 м2/г) невосстановленного катализатора, содержащего 1,5 г MgO на 100 г Fe.

По степени влияния на рост удельной поверхности восстановленных катализаторов катионы располагаются в ряд

А13+ > Ti4+ > Cr3+ > Mg2+ > Mn2+ > Ca2+

который одновременно является рядом уменьшения отношения заряда катиона к его радиусу, а также и рядом повышения активности оксидов металлов.

Диоксид кремния и оксид бериллия не растворяются в магнетите и не дают заметного эффекта [80]. Диоксид кремния, который как примесь часто содержится в исходном материале для получения катализатора, сказывается все-таки на свойствах катализатора и его удельной поверхности, благодаря тому что он, как кислотный компонент, связывает щелочные промоторы. Это влияние двоякое: с одной стороны, в присутствии диоксида кремния снижается эффект щелочных промоторов (мало уменьшается поверхность катализатора), а с другой — требуется большее количество щелочного промотора, чтобы достигнуть желаемой степени подщелачивания катализатора.

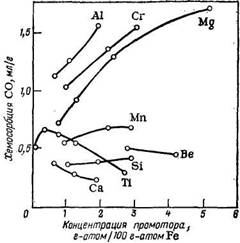

Измерения хемосорбции оксида углерода позволяют избирательно определять поверхность металлического железа (рис. 144) в восстановленных железных катализаторах. Большей части известных оксидных промоторов соответствуют большая удельная поверхность (по БЭТ) и большая поверхность металлического железа в катализаторе. Однако диоксид титана, который обеспечивает большую удельную поверхность, приводит, в противоположность отмеченному, лишь к относительно небольшой поверхности металлического железа. В то время как с Аl2О3 получают

Рис. 144. Изменение удельной поверхности (по БЭТ) восстановленных железных плавленых катализаторов в зависимости от концентрации оксидов различных металлов как структурных промоторов [80].

существенно большую удельную поверхность, чем с MgO, в отношении поверхности металлического железа эта тенденция выражена не столь сильно.

Современной методике активирования и регулирования свойств катализаторов ФТ-синтеза во взвешенном слое с помощью таких промоторов, как К2О, Na2O, MgO, A12O3 и СаО, соответствует оптимизация производства бензина в отношении степени превращения синтез-газа, селективности и длительности эксплуатации катализатора. Основные параметры оптимизации следующие:

- высокое содержание бензина и фракции С3—C4 в продуктах ФТ-синтеза;

- большое содержание олефинов в продуктах ФТ-синтеза;

- низкий выход метана;

- малый выход органических кислот и других кислородсодержащих соединений;

- незначительное образование углерода.

Регулированию свойств катализатора соответствует определенная последующая оптимизация основных технологических параметров (состав синтез-газа, температура, давление, соотношение реагентов при рециркуляции). Иные цели производства потребуют новых, широких разработок оптимальных условий приготовления катализатора в этой системе сложных и многообразных взаимосвязанных зависимостей.