Железные катализаторы для синтеза

Железные катализаторы для высокопроизводительного синтеза при среднем давлении. После того как были установлены пригодность железных катализаторов для ФТ-синтеза при повышенном давлении (до 1,5 МПа) и вытекающие отсюда преимущества улучшенного способа работы, усилилось внимание к получению более производительного железного катализатора. Были исследованы разные пути приготовления железных катализаторов — осаждение, пропитка, спекание, плавление.

Вскоре оказалось, что метод осаждения из водных растворов является самым перспективным для воздействия на свойства свежеприготовленного катализатора и на его дальнейшую переработку.

Сравнительные испытания различных железных катализаторов, проведенные в 1943 г. [138], подтвердили, что осажденные катализаторы имеют преимущества по активности и селективности по сравнению со спеченными и плавлеными. Существовала еще одна точка зрения в пользу осажденных катализаторов. Она основывалась на возможности управлять (путем изменения состава катализатора) распределением получаемых соединений с разным числом С-атомов в сравнительно широких пределах и значительно повышать гибкость ФТ-синтеза.

По этим причинам фирмы Ruhrchemie и Lurgi вскоре после II мировой войны организовали рабочую группу для дальнейшей разработки осажденных железных катализаторов. В результате проведенных работ и испытаний на установке, сооруженной фирмами Krupp и Kohlechemie, на установке фирмы Kuhlmann и при высокопроизводительном синтезе фирмы Sasol осажденные катализаторы были значительно улучшены.

Из большого числа испытанных активаторов особенно пригодными оказались медь, оксиды кремния и калия. Медь облегчает восстановление оксида железа и стабилизирует структуру кристаллической решетки восстановленного катализатора. Оксид кремния влияет прежде всего на распределение, величину и объем пор, на внутреннюю поверхность катализатора [139, 140]. Оксид калия регулирует длину углеродной цепи продуктов ФТ-синтеза и снижает метанообразование. Для получения особо активного катализатора применяют раствор трехвалентного железа, тщательно очищенный от хлоридов и сульфатов. Эти ионы снижают активность катализатора, вероятно, за счет обусловленных ими структурных изменений.

Особое значение приобретает поверхность восстановленного катализатора, на величину и структуру которой можно влиять (табл. 30), изменяя количество активатора и условия осаждения. В зависимости от содержания SiO2 и щелочи, от степени восстановления и условий приготовления (пропитка без последующей нейтрализации, изменение концентрации раствора-осадителя) получают первичные ФТ-продукты с большей или меньшей концен-

Таблица 30. Зависимость состава первичных продуктов ФТ-синтеза от свойств осажденного железного катализатора

Условия синтеза: ≈2,5 МПа, температура рубашки реактора 220—225 С; количество исходного газа 500 л на 1 л катализатора в час; соотношение исходного и циркулирующего газа равно 1 : 2,5; степень превращения смеси СО + Н2 равна 70%: соотношение Н2 : СО в исходном газе равно 1,7 : 1

Содержание *, масс. ч. на 100 масс. ч. Fe | Удельная поверхность восстановленного катализатора, м2 на 1 г Fe | Содержание углеводородов с т. кип. >320 °С (в расчете на С2 и выше), % (масс.) | |

К2О | SiO2 | ||

0,5-2 | 2-8 | 120—200 | 10—20 |

2-4 | 10-20 | 200—250 | 20—40 |

2-5 | 20—25 | 300 | 40—50 |

10 | 20-25 | 350 | 50-60 |

* Все катализаторы содержали дополнительно 5 масс. ч. Cu на 100 масс. ч. Fe.

трацией длинноцепочечных углеводородов (см. табл. 30) и таким образом в качестве основного продукта вырабатывают твердый парафин или моторное топливо.

Изменение состава продуктов в сторону преимущественного образования углеводородов с длинной цепью происходит параллельно с увеличением концентрации оксидов калия и кремния в катализаторе, а также с увеличением его внутренней поверхности. Эти зависимости установлены при одинаковых условиях синтеза, но они могут измениться при варьировании этих условий. Поверхность катализатора, определенная по методу БЭТ, составляет в зависимости от условий получения катализатора, его состава и степени восстановленности от 100 до 400 м2 на 1 г Fe, что значительно выше, чем для катализаторов, производимых другими способами. Доля образовавшихся углеводородов с длинной цепью особенно значительна в случае катализаторов с высоким содержанием пор большого диаметра (например, ≈ 10 нм),в то время как при меньшем количестве так называемых макропор преимущественно образуются углеводороды с короткой цепью.

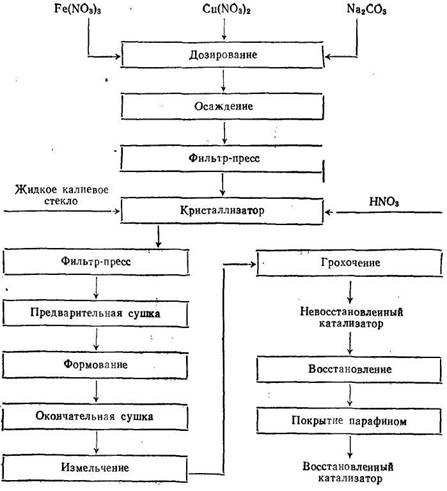

Получение железных катализаторов вначале было организовано с учетом многолетнего опыта производства кобальтовых катализаторов. Однако вскоре выяснилось, что простое перенесение этого способа обработки не оправдано. В связи с этим были испытаны другие пути производства железного катализатора, которые для осажденных катализаторов схематически представлены на рис. 133.

Получение стандартного железного катализатора. Для этого раздельно растворяют Fe и Cu в азотной кислоте при повышенной температуре. Очищенные . растворы содержат 100 г Fe/л и 40 г Cu/л; их хранят раздельно с небольшим избытком азотной кислоты (чтобы предотвратить осаждение продуктов гидролиза). Осаждение осуществляют, подавая кипящие растворы нитратов железа и меди (40 г Fe/л и 2 г Cu/л) в приготовленный раствор соды, который также нагрет до температуры кипения. Сливание обоих растворов проводят в течение 2—4 мин до получения суспензии с рН 7—8, интенсивно перемешивая для удаления выделяющегося диоксида углерода. Суспензию фильтруют, твердую фазу Промывают конденсатом до отсутствия щелочи и кристаллизуют из конденсата.

В эту массу добавляют такое количество раствора жидкого калиевого стекла, чтобы после пропитки получался катализатор с содержанием

Рис. 133. Поточная схема получения осажденных железных катализаторов.

25 масс. ч. кремневой кислоты на 100 масс. ч. железа. Технический раствор жидкого стекла обычно содержит SiO2 и К2О в массовом соотношении 2,5 : 1, поэтому вводимый избыток К2О необходимо удалять. Для этого к массе добавляют определенное количество азотной кислоты и промывают конденсатом твердую фазу после фильтрования. Получаемый при этом осадок на фильтре имеет такой состав: 100 масс. ч. Fe, 25 масс. ч. SiO2, 5 масс. ч. К2О и 5 масс. ч. Cu. Осадок подсушивают, формуют в «колбаски» и окончательно высушивают до остаточного содержания воды 3% (масс). Измельчением зерен до размера 2—5 мм н разделением крупных и мелких частиц процесс получения сырого катализатора закапчивается.

Восстановление катализатора проводят при 230°С в течение 1 ч при атмосферном давлении и большой циркуляции водорода. В расчете на суммарное железо восстанавливают 20—30% Fe в металлическую форму, а 45—50% в двухвалентное железо; остальное железо находится в трехвалентной форме.

Эту операцию проводят так же, как и восстановление кобальтовых катализаторов. Восстановленный пирофорный катализатор хранят в атмосфере инертного газа, а при транспортировании покрывают парафином для защиты от окисления.

Зависимость свойств осажденных катализаторов от условий их приготовления позволяет направленно воздействовать на характеристики катализатора, однако требует точного соблюдения принятых условий.

Большое число ступеней (они схематично показаны на рис. 133) при неточной работе может явиться причиной необратимого изменения свойств готового продукта и привести к нежелательному поведению катализатора при синтезе. Многолетний опыт производства кобальтового катализатора и обширные исследования, предшествующие промышленному получению железных катализаторов и учитываемые и в настоящее время при выработке осажденных катализаторов, содействовали бесперебойному пуску и надежной работе установок ФТ-синтеза со стационарным слоем железного катализатора.