Переработка угля совместно с нефтепродуктами

В 1968 г. в ИГИ АН СССР были начаты работы по созданию научных основ и технологии процесса гидрогенизационной переработки угля совместно с нефтепродуктами. В настоящее время разработан и подготовлен к опытной проверке процесс ожижения угля

Таблица 80. Материальные балансы гидрогенизации каменного угля Г6 Грамотеинского разреза и бурого угля Назаровского месторождении в смеси с фракцией арланской нефти

Приход, % арланская нефть а пасту | Каменный уголь Г6 | Бурый уголь | Расход, % иа пасту | Каменный уголь | Бурый уголь |

Паста | 100,0 | 100,0 | Гидрогеннзат | 93,7 | 94,0 |

в том числе |

|

| в том числе |

|

|

ОМУ | 35,0 | 34,9 | жидкие продукты | 66,5 | 69,7 |

зола + катализатор | 3,7 | 3,8 | из них |

|

|

влага | 0,6 | 0,6 | фракция до 180 °С

| } 8,8 | } 9,5 |

фракция выше 240 °С | 58,8 | 58,8 | » 180-240 °С | ||

арланской нефти |

|

| » 240-320 °С | 14,3 | 16,5 |

антрацен | 1,9 | 1,9 | » выше 320 °С | 43,4 | 43,7 |

Водород на реакцию | 1,5 | 2,0 | шлам * | 24,3 | 20,9 |

|

|

| вода | 2,9 | 3,4 |

|

|

| Газ + потери | 7,8 | 8,0 |

Итого | 101,5 | 102,0 |

| 101,5 | 102,0 |

Содержащий 6—7% ОМУ, золы и катализатора.

для производства малосернистого высококачественного моторного топлива, котельного топлива и химических продуктов. Отличительной особенностью разработанного процесса является глубокое ожижение органической массы угля при невысоком давлении водорода с небольшими газообразованием и расходом водорода [32]. Это достигнуто в результате сочетания ряда принципов.

- Применение пастообразователя — донора водорода (нефтепродукт [33]), содержащего насыщенные соединения с подвижным атомом водорода. Соединения подобного типа при нагревании в смеси с углем легко дегидрируются с выделением атомарного водорода, который способен взаимодействовать с углем и продуктами его деструкции.

- Создание условий для низкотемпературного активирования водорода при невысоком давлении водорода путем применения высокоактивного катализатора, что стало возможным благодаря разработке методов выделения катализатора и возвращения его в цикл.

- Предотвращение рекомбинации продуктов деструкции угля путем введения в реакционную смесь ингибиторов радикальной полимеризации, в частности соединений ароматического характера.

Таблица 81. Характеристика жидких продуктов гидрогенизации каменного и бурого углей

Показатели | Продукты гидрогенизации каменного угля | Продукты гидрогенизации бурого угля | ||||||

до 180 °С | 180-240 °С | 240-320 °С | Выше 320 °С | до 180 °С | 180-240 °С | 240-320 °С | Выше 320 °С | |

Содержание фракций, % | 13,3 | 21,5 | 65,2 | 5,2 | 8,3 | 23,7 | 62,8 | |

nD20 | 1,4485 | 1,4800 | 1,4965 | — | 1,4413 | 1,4823 | 1,4958 | — |

Плотность р420 | 0,8165 | 0,8752 | 0,8829 | 0,9875 | 0,8145 | 0,8743 | 0,8834 | 0,9901 |

Содержание фенолов, % | — | 7,6 | 5,3 | — | — | 6,6 | 6,1 | — |

Содержание азотистых | — | 6,8 | 3,8 | — | — | 3,6 | 3,3 | — |

оснований, °/о |

|

|

|

|

|

|

|

|

Йодное число, г I2/100 г | 30,0 | 24,8 | 18,9 | — | 27,9 | 28,2 | 23,7 | — |

Содержание ароматиче- | — | 32,5 | 49,1 | — | — | 38,9 | 50,1 | — |

ских углеводородов, % |

|

|

|

|

|

|

|

|

Т. заст., °С | — | — | — | +9 | — | — | — | +6 |

Коксовое число по Кон- | — | — | — | 12,0 | — | — | — | 13,8 |

радсону, % |

|

|

|

|

|

|

|

|

Содержание асфальтенов, % | — | — | — | 8,9 | — | — | — | 7,8 |

|

|

|

|

|

|

|

|

|

Элементный состав, % |

|

|

|

|

|

|

|

|

С | 83,79 | 84,80 | 85,65 | 86,75 | 83,60 | 84,68 | 85,96 | 86,96 |

Н | 12,05 | 12,82 | 12,60 | 10,65 | 12,90 | 11,95 | 12,00 | 10,48 |

S | 0,33 | 0,50 | 0,72 | 0,96 | 0,35 | 0,35 | 0,8 | 0,91 |

Таблица 82. Условия гидроочистки, гидрокрекинга и риформинга угольных дистиллятов

Процесс | Давление, МПа | Температура, C | Объем-пая скорость, ч | Соотношение водорода и сырья, л/л | Катализатор |

Гидроочистка фракции до 320 °С | ≈ 5 | 400 | 1,0 | 1000 | Al—Со—Мо |

Риформинг гидроочищенной фракции до 180 °С | ≈ 4 | 490 | 1,5 | 1500 | АП-64 |

Гидрокрекинг гидроочищенной фракции 180—320 °С | ≈ 4 | 380 | 0,5 | 1000 | Цеолитный (3,5% Мо03 на NaHY) |

В качестве исходного сырья применяли каменные угли восточных месторождений (Кузбасс) невысокой степени метаморфизма и бурые угли (Назаровского и Ирша-Бородинского месторождения Канско-Ачинского бассейна) с содержанием золы 3—5% и серы 0,3—0,5% (табл. 78). Пастообразователем служили высокосернистые нефти типа арланской (фракция > 240°С), менее сернистые нефти Западной Сибири и Татарии, а также смесь остатка (т. кип. выше 320°С) ожижения угля и нефтепродукта. При работе с применением собственного пастообразователя количество нефтепродукта зависит от заданных условий, но не может быть менее 20—30% (табл. 79).

Гидрогенизацию смеси угля и пастообразователя проводили при 425—430°С, ≈10 МПа и объемной скорости 0,8—1,0 ч-1 в присутствии молибденового (0,2% Мо) и железного (1%Fe3+) катализаторов и добавок ингибиторов. Степень превращения угля в этих условиях составляла 85—93%; выход жидких продуктов для каменных углей 82—84%, для бурых 85—88%; расход водорода 2,0—2,5%. Материальный баланс и характеристика продуктов гидрогенизации каменного и бурого углей представлены в табл. 80 и 81.

Фракция гидрогенизата с т. кип. выше 320 °С содержит менее 1,0% серы и может применяться в качестве малосернистого котельного топлива. Фракцию с т. кип. до 320°С после выделения низших фенолов (54% фенола и крезолов, 10% о-этилбензола, 36% ксиленолов) подвергают гидроочистке, гидрокрекингу и риформингу (табл. 82) с получением высокооктанового автомобильного бензина (октановое число 82—85 по моторному методу и 91—95 по исследовательскому методу; содержание серы 0,01 %).

В качестве примера далее приведен материальный баланс различных стадий гидрогенизационной переработки дистиллята (т. кип., до 320°С), полученного при совместной гидрогенизации каменного угля Г6 Грамотеинского разреза с арланской нефтью:

Приход. % | Расход. % | ||

А. Гидроочистка | |||

Сырье | 100,0 | Гидрогенизат | 99,5

|

в том числе |

| Газ | 1,0

|

фракция до 240 °С . . . . | 50,0 | в том числе |

|

фракция до 320 °С | 50,0 | H2S | 0,5 |

| 0,75 | NH3 | 0,5

|

|

| Вода + потери | 0,25 |

Итого: | 100,75 | Итого: | 100,75 |

Дистилляция | |||

| 99,5 | Фракция до 180 °С | 42,5 |

|

| Фракция 180—320 °С | 57,0 |

Итого: | 99,5 | Итого: | 99,5 |

Б. Риформинг гидроочищенного бензина | |||

| 42,5 | Гидрогенизат | 37,0 |

|

| Газ | 5,5

|

Итого: | 42,5 | Итого: | 42,5 |

Дистилляция | |||

| 37,0 | Бензин с т. кип. до 180 °С . . | 36,5 |

|

| Остаток | 0,5 |

Итого: | 37,0 | Итого: | 37,0 |

В. Гидрокрекинг гидроочищенной фракции 180—320°С | |||

Гидроочищенная фракция |

| Гидрогенизат | 52,8 |

180—320 °С | 57,0 | Газ |

|

Водород на реакцию | 0,8 |

|

|

Итого: | 57,8 | Итого: | 57,8 |

В результате гидрогенизационной переработки смеси (50:50) угля и пастообразователя (донор водорода) по разработанной технологии получают высококачественные продукты с таким выходом (% масс):

Бензин А-93 | 6,6 |

Дизельное топливо | 26,2 |

Котельное топливо | 38,3 |

Энергетическое топливо | 11,2 |

Фенолы С6—С8 | 0,5 |

Газ в том числе | 16,7 |

NH3 | 0,3 |

H2S | 0,8 |

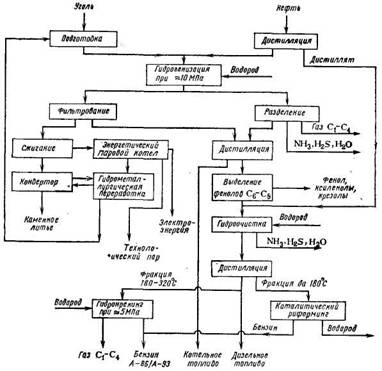

Рис. 208. Принципиальная схема гидрогенизации угля и нефти.

Технологическая схема гидрогенизационной переработки угля включает следующие стадии:

- подготовка сырья;

- жидкофазная гидрогенизация, ректификация жидких продуктов, выделение фенолов, переработка шлама с регенерацией молибденового катализатора;

- переработка жидких продуктов путем гидроочистки, гидрокрекинга и риформинга;

- производство водорода.

На основании исследования жидкофазной гидрогенизации угля, гидроочистки частично обесфеноленного дистиллята (т. кип. до 320°С), риформинга гидроочищенного бензина (т. кип. до 180°С), гидрокрекинга гидроочищенной фракции 180—320°С и переработки шлама составлена принципиальная схема переработки угля в котельное и моторное топливо, в химические продукты (рис. 208).

Жидкофазной гидрогенизации подвергают уголь, измельченный до частиц <50 мкм, смеси с пастообразователем в присутствии катализатора, нанесенного на уголь. В угле-масляную пасту добавляют 2—5% ингибитора радикальной полимеризации, предотвращающего протекание вторичных реакций при нагревании сырья.

Жидкофазную гидрогенизацию пасты осуществляют при 425— 430 °С, ≈10 МПа, объемной скорости подачи сырья 0,8—1,0 ч-1 и соотношении 2000 л водородсодержащего газа на 1 кг сырья. Продукты реакции охлаждают, разделяют, дросселируют и направляют на переработку. Шлам, содержащий высококипящие продукты и твердые частицы (зола, катализатор, непревращенная органическая масса угля), фильтруют на фильтр-прессах до остаточного содержания твердых частиц 25—30%. Остаток после фильтрования смешивают со сточными водами процесса и в виде водной угле-масляной суспензии сжигают в котельных установках, снабженных циклонной камерой горения с жидким шлакоудалением. В процессе сжигания выделяется тепло и получаются обогащенные молибденом золовые концентраты, из которых регенерируют молибденовый катализатор.

Жидкофазный гидрогенизат (т. кип. до 320°С) после отделения воды смешивают с фильтратом и затем подвергают дистилляции на фракции до 240°С, 240—320°С и >320°С. Фракция >320°С является котельным топливом. Из фракции до 240°С выделяют фенолы, обрабатывая ее 10%-ным раствором щелочи. Выделенные фенолы подвергают гидроочистке и ректификации для получения чистых фенола, о-крезола, дикрезолов, смеси ксиленолов. Нейтральную фракцию до 240°С смешивают с фракцией 240—320°С.

Суммарную фракцию с т. кип. до 320°С (жидкофазный гидрогенизат) обычно подвергают гидроочистке в присутствии промышленного алюмо-кобальт-молибденового катализатора. Гидроочищенный продукт дистиллируют на фракцию до 180°С (бензин) и остаток выше 180°С. Бензин подвергают риформингу для получения высокооктанового бензина в стандартных условиях.

Гидроочищенную фракцию 180—320°С можно применять в качестве дизельного топлива или сырья для получения керосина или бензина. Газообразные углеводороды (C1—С4) можно направлять на конверсию для производства водорода, выход которого достаточен для обеспечения всех стадий процесса.

Необходимо отметить, что технология получения жидких топлив из угля значительно более сложная и капиталоемкая по сравнению с переработкой нефти. Так, по расчетам, капитальные затраты на строительство углеперерабатывающего завода в зависимости от его схемы в 3—5 раз выше капитальных затрат на строительство нефтеперерабатывающего завода, аналогичного ему по производительности и структуре выпускаемой продукции. Поэтому получать жидкие продукты топливного и химического назначения из угля экономически целесообразно только при наличии относительно дешевых углей, при высоких затратах на добычу нефти или при высоких ценах на нее. Расчеты показывают, что в перспективе приведенные затраты на производство синтетических жидких топлив из канско-ачинских углей будут на 20—30% ниже соответствующих затрат при переработке нефти, добываемой на наименее богатых месторождениях Западной Сибири.