Процессы димеризации олефинов с использованием комплексных катализаторов

Дальнейшее развитие работ по применению комплексных металлорганических катализаторов в процессах димеризации и содимеризации низших олефинов связано с созданием гель-иммобилизованных металлокомплексных каталитических систем [185]. Использование таких катализаторов, сочетающих преимущества гомогенных и гетерогенных систем, позволяет существенно упростить технологию промышленных производств.

Процессы димеризации и содимеризации олефинов с использованием комплексных никельалюмоорганических катализаторов обеспечивают, как явствует из рассмотренного материала, получение гексеновых и гептеновых олефинов преимущественно с внутренним положением двойной связи. В то же время ряд потребителей, особенно производители полиолефинов, нуждаются в высших индивидуальных малоразветвленных и линейных α-олефинах высокой чистоты. Разработка технологии процессов димеризации и содимеризации олефинов С2 — С5 на щелочнометаллических катализаторах и ведется в основном с целью создания эффективных промышленных производств этих мономеров.

Как за рубежом, так и в нашей стране прослеживаются два направления этих работ. Первое направление связано с применением в качестве катализаторов дисперсий «тяжелых» щелочных металлов (преимущественно калия) в углеводородных растворителях. Технологическое оформление реакторного блока в этом случае близко, по существу, к обычным жидкофазным процессам с суспендированным катализатором. Второе направление предусматривает использование нанесенных щелочнометаллических каталитических систем. Контактирование при этом проводится в реакторах со стационарным слоем катализатора.

Исследователи фирмы Shell предложили два варианта технологического оформления процесса жидкофазной димеризации и содимеризации олефинов С2 — С4 на дисперсии калия с использованием трубчатого реактора (пат. США 3006976) и реактор с мешалкой (пат. Великобритании 887264).

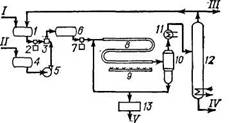

В первом варианте (рис. 24) олефин или смесь олефинов из емкости 1 смешивается с дисперсией катализатора и направляется в емкостной предреактор 6, а затем прокачивается насосом 7 через трубчатый реактор 8. Хотя реакция идет с выделением тепла,

в схеме предусмотрен подогреватель 9, который, возможно, используется для вывода установки на режим. Съема тепла реакции схема не предусматривает. Реакционная смесь поступает в сепаратор 10, где происходит отделение суспензии катализатора в тяжелом растворителе от продуктов реакции и непрореагировавшего сырья. Суспензия катализатора в основном возвращается в трубчатый реактор 8, а частично выводится на разложение. Продукты реакции и непрореагировавшее сырье направляются в ректификационную колонну 12. С верха этой колонны отбирается непрореагировавшее сырье, возвращаемое в рецикл. Часть этого потока выводится из системы для предотвращения накопления инертов. Продукты димеризации выводятся из куба колонны 12 и направляются на выделение мономеров полимеризационной чистоты.

Рис. 24. Принципиальная технологическая схема димеризации и содимеризации олефинов на диспергированном щелочнометаллическом катализаторе по методу фирмы Shell (вариант с трубчатым реактором):

/ — олефины; // — катализатор; /// — отдувка; IV— димеры; V — отработанный катализатор. 1 — сырьевая емкость; 2 —сырьевой насос; 3 — смеситель; 4 — емкость для дисперсии катализатора; 5—насос для подачи катализатора; 6 — предреактор; 7 —промежуточный насос; 8 — трубчатый реактор; 9 — подогреватель; 10 — сепаратор; 11 — холодильник; 12 — ректификационная колонна; 13—узел разложения отработанного катализатора и сжигания тяжелых продуктов реакции.