Производство изобутилена

Для производства изобутилена на практике используется несколько методов. Изобутилен получают из изобутана, а также извлекают из фракций углеводородов С4 газов нефтепереработки и пиролиза.

Дегидрирование изобутана проводят в системах с псевдоожиженным катализатором, циркулирующим между реактором и регенератором [65]. Для обеспечения интенсивного контакта газов с катализатором и создания противотока, реактор и регенератор секционируют 10—12 горизонтальными провальными решетками. Реакцию ведут при 550—600 °С и объемной скорости около 300 ч~1. Выход изобутилена составляет 42 % на пропущенный и 82 % на превращенный изобутан.

Из контактных газов после компрессии выделяют изобутан-изобутиленовую фракцию, содержащую 45—50 % изобутилена. Эту фракцию можно непосредственно использовать для получения изопрена (через диметилдиоксан) или направить на получение концентрированного изобутилена.

Изобутилен из изобутана получают также в одной из модификаций процесса фирмы Halcon [66]. Это — многостадийный процесс. На первой стадии изобутан окисляют в жидкой фазе до гидроперекиси

(СН3)3СН + О2 —> (СН3)3СООН

на второй стадии при взаимодействии гидроперекиси с пропиленом в присутствии Mo-содержащих катализаторов образуется окись пропилена и триметилкарбинол

![]()

далее проводится дегидратация триметилкарбинола:

![]()

Важнейшим источником получения олефинов С4 и бутадиена является фракция С4 газов пиролиза. Разделение углеводородов С4 обычной ректификацией затруднено, а для некоторых изомеров и невозможно из-за близости температур кипения.

Бутадиен из фракции С4 выделяют, используя хемосорбцию медно-аммиачными солями или экстрактивную дистилляцию с полярными растворителями (ацетоном, ацетонитрилом, диметилформамидом, диметилацетамидом).

Основной сложностью разделения моноолефинов С4 является то, что разность температур кипения изобутилена и а-бутилена составляет всего 0,3 °С. С начала 40-х годов для извлечения изобутилена из смеси с другими олефинами С4 использовался сернокислотный метод, основанный на различии скоростей взаимодействия бутиленов с серной кислотой. Соотношение коэффициентов абсорбции изобутилена и нормальных бутиленов резко возрастает с понижением концентрации кислоты. При концентрации кислоты ниже 63 % это соотношение превышает 300 [67].

При взаимодействии изобутилена с серной кислотой образуется сернокислый эфир триметилкарбинола (изобутилсерная кислота):

![]()

Наряду с этим, протекает гидратация изобутилена с образованием триметилкарбинола. С понижением концентрации кислоты роль реакции гидратации возрастает.

На первых установках сернокислотного извлечения изобутилена из фракции углеводородов С4 использовали 60—65 % серную кислоту, что позволило изготавливать почти все оборудование из обычной стали (рис. 11).

Экстракция изобутилена осуществляется в двухступенчатой противоточной системе, в реакторах 1, оборудованных внешними контурами теплосъема с интенсивной циркуляцией эмульсии. Смешение углеводородов с кислотой проводится в центробежных насосах. Исходная фракция на первой ступени экстракции смешивается с кислотным экстрактом от второй ступени экстракции, насыщенным изобутиленом в мольном соотношении 0,5 : 1. Температура в первом реакторе поддерживается на уровне 25—30 °С. Выходящая из первого реактора эмульсия расслаивается в отстойнике 3, откуда углеводородный слой после охлаждения поступает на вторую ступень контактирования со свежей кислотой при 10-15 С.

|

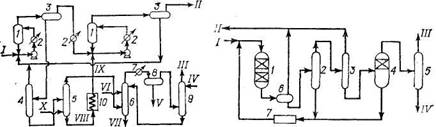

Рис. 11. Принципиальная технологическая схема извлечения изобутилена 83% серной кислотой:

/ — исходная фракция; // — нормальные бутилены; /// — изобутилен; IV— вода; V—триметилкарбинол и полимеры; VI — водный раствор щелочи; V//—сточные воды; VIII—45% серная кислота; IX— 65% серная кислота; X — пар.

1— реактор: 2 — холодильник; 3 — отстойник реакционной массы; 4— дегазатор; 5 — регенератор; 6—нейтрализатор; 7—конденсатор; 8— отстойник; 9 — промывочный скруббер; 10—блок упарки кислоты.

Рис. 12. Принципиальная технологическая схема выделения изобутилена на катионитах [73]:

/ — исходная фракция; //—возвратная фракция; /// —изобутилен; IV — тяжелый остаток.

1- реактор гидратации; 2, .3, 5—ректификационные колонны; 4— реактор дегидратации; 6 — испаритель; 7 —узел ионитной очистки рециркулирующего растворителя.

Эмульсия после второго реактора снова расслаивается в отстойнике. Углеводородный слой (нормальные бутилены) выводится на нейтрализацию и промывку (на схеме не показаны), а кислотный — возвращается на первую ступень контактирования. Кислотный экстракт с первой ступени подается в колонну 4 для дегазации физически растворенных углеводородов, которую ведут под вакуумом при 30 °С. После дегазации кислотный экстракт направляется на выделение изобутилена в регенератор 5, в куб которого подают острый водяной пар. Из куба регенератора выводится 45 % кислота, возвращаемая в рецикл после упарки на специальной установке 10.

Пары, отходящие с верха регенератора 5, нейтрализуются в колонне 6 водным раствором щелочи, и частично конденсируются после охлаждения в теплообменнике 7. Конденсат, представляющий собой смесь воды, триметилкарбинола и полимеров изобутилена отводится на разделение. Из него выделяют 88 % (или абсолютированный) триметилкарбинол (ТМК) [69] и 98 % диизобутилен (авт. свид. СССР 421681), который может быть использован для регулирования молекулярной массы бутилкаучука или для алкилирования фенола. Пары изобутилена, отходящие из отстойника 8, промываются водой в скруббере 9 и отводятся на компремирование.

Процесс выделения изобутилена 65 % кислотой был реализован в нашей стране в 1963 г. [70]. Одной из наиболее сложных стадий описанной схемы является упарка серной кислоты.

Вариант процесса выделения изобутилена, разработанный французской фирмой KFR [71], отличается тем, что абсорбция изобутилена ведется 60% серной кислотой при 50°С. Регенерация кислоты проводится за счет отпарки изобутилена и полимеров с использованием глухого пара без разбавления рециркулирующей кислоты водой.

После одноступенчатой ректификации получается изобутилен с чистотой 99,9 %. Степень его извлечения в виде товарного продукта — около 90%; 5% исходного изобутилена превращается в полимеры, используемые как высокооктановое топливо.

Высокая коррозионная агрессивность разбавленной кислоты вызывает необходимость изготовления большей части оборудования процесса фирмы KFR из легированных сталей, а реактора и регенератора — из монель-металла. Тем не менее, в связи с отсутствием в технологической схеме узла упарки кислоты капиталовложения в установки не выше, чем в схемах с 65 % кислотой. В настоящее время по методу KFR работают три завода (в Шотландии, Бельгии и Италии) суммарной мощностью 138 тыс. т/год.

В ФРГ используется процесс выделения изобутилена 45 % серной кислотой, разработанный фирмой BASF [72]. В этом процессе абсорбция изобутилена проводится в газовой фазе. Из насыщенной кислоты ректификацией под вакуумом выделяют триметилкарбинол, который дегидратируют над окисью алюминия, получая изобутилен с чистотой более 99,9 %. Процесс отличается низким выходом полимеров (не более 1 %).

В Советском Союзе в 60—70-х годах были выполнены исследования, позволившие создать оригинальную технологию выделения изобутилена с помощью ионообменных смол. Суть процесса (рис. 12) заключается в осуществлении реакции гидратации изобутилена в присутствии стандартных сульфокатионитов и последующей дегидратации полученного триметилкарбинола на тех же катализаторах. Важнейшей особенностью процесса является применение на стадии гидратации специального полярного растворителя, который смешивается в Любых соотношениях с водой и олефином. Наличие такого растворителя, в качестве которого применяют этилцеллозольв, существенно увеличивает скорость реакции и повышает степень превращения изобутилена за проход [73].

Исходная фракция С4, содержащая 40—45 % изобутилена, смешивается с рециркулирующим 30—50 % раствором этилцеллозольва в соотношении примерно 1 : 5 по объему и подается в реактор гидратации 1, с объемной скоростью 1,5—2 ч~1.

Процесс гидратации проводят при 80—90 °С под давлением до 2 МПа. Степень превращения изобутилена при этом составляет не менее 90 %. Реакционная масса дросселируется до давления 0,5 МПа и поступает в испаритель 6, где отдуваются нормальные бутилены. Смесь триметилкарбинола, воды и этилцеллозольва подается в колонну 2, с верха которой отгоняется азеотроп триметилкарбинол — вода, содержащий 88 % спирта. Раствор этилцеллозольва из куба колонны рециркулирует в реактор гидратации после предварительной очистки от ионов железа в узле 7. Триметилкарбинол очищается от легколетучих примесей на колонне 3 и подается в реактор дегидратации колонного типа 4, верхняя часть которого заполнена катионитом, а нижняя представляет собой отгонную часть ректификационной колонны [74]. Процесс дегидратации проводится при 80—90 °С и атмосферном давлении. Объемная скорость подачи спирта составляет 0,3—0,5 ч~1 достигаемая степень превращения — 98 %.

Вода с низа реактора поступает в процесс, а отводимый с верха изобутилен подвергают ректификации на колонне 5. Товарный изобутилен, отбираемый с установки, содержит не менее 99,9 % основного вещества.

В последние годы разработаны и внедрены в промышленную практику новые процессы разделения фракции С4.

В процессе Олефинсив [75] изобутилен отделяется от нормальных бутиленов адсорбцией на цеолитах. При этом образуется небольшое количество олигомеров С8. Неадсорбированный изобутилен после очистки имеет чистоту 99 %. Нормальные бутилены, не содержащие изобутилена, после десорбции могут быть разделены ректификацией с получением концентрированных альфа- и бета-бутиленов.

Другой метод разделения бутиленов основан на осуществлении процесса гидроизомеризации фракции С4 при низких температурах. В ходе реакции гидроизомеризации а-бутилен практически нацело превращается в бета-бутилен. Получающаяся смесь содержит только изо- и бета-бутилены, которые могут быть разделены ректификацией. В процессе, разработанном Французским институтом нефти, гидроизомеризация проводится в жидкой фазе, а в процессе фирмы UOP — в паровой с одновременным селективным гидрированием диенов и ацетиленовых соединений. После ректификации продуктов реакции получают концентраты изобутилена и бета-бутиленов 80—90 %-ной чистоты [76].