Описание установки Л-35-13/300А

Описание установки.

На установке осуществляются следующие процессы:

1) предварительная гидроочистка сырья от серы;

2) каталитический риформинг;

3) стабилизация катализата;

4) экстракция ароматических углеводородов;

5) вторичная ректификация ароматических углеводородов;

6) регенерация растворителя.

Сырье (фракция 105—140 °С) через сырьевую емкость Е-1 насосом подается на смешение с избыточным водородсодержащим газом риформинга.

Газосырьевая смесь после нагрева в теплообменниках Т-1/1,2, 3 газопродуктовой смесью гидроочистки поступает в печь гидроочистки П-1 для нагрева до температуры реакции 360—400 °С и направляется в реактор гидроочнетки Р-1.

После теплообмена с газосырьевой смесью в Т-1/1, 2, 3 газопродуктовая смесь гидрсочпетки охлаждается в воздушном холодильнике ВХ-1 до 60 °С и окончательно захолажнвается в водяном холодильнике Х-1 до температуры 40 °С, при которой в сепараторе С-1 происходит разделение на нестабильный гидрогеппзат и водородсодержащнп газ. Водородсодержащнй газ выдается с установки в общезаводскую систему. Нестабильный гидрогепизат из сепаратора С-1 после нагревания в теплообменнике Т-3 поступает в отпариую колонну К-1.

В отпарной колонне К-1 из гидрогенизата выделяются углеводородные газы п бензин для получения стабильного гндрогенизата для рн(|)ормнпга. Тепловой режим колонны обеспечивается термоенфопным кипятильником Т-2, обогреваемым газопродуктовой смесью гпдроочнеткн.

С верха колонны К-1 отбирается углеводородный газ и легкий бензин, которые после охлаждения в воздушном ВХК-1 и водяном ХК-1 конденсаторах-холодильника до 40 С и поступают в сепаратор С-2, где происходит разделение углеводородного газа, бензина и водного конденсата.

Стабильный гпдрогеппзат после охлаждения в теплообменнике Т-3 нестабильным гидрогенизатом подается насосами в систему рнформннга на смешение с циркуляционным водородсодержащпм газом от компрессоров.

Газосырьевая смесь, нагретая в теплообменниках Т-4'1,2, Т-4,3,4 газопродуктовой смесью до 340 ;С, поступает в первую ступень печи рнформннга П-2 для окончательного нагрева до температуры реакции 480—530°С. Из печи газопродуктовая смесь поступает в реактор Р-2, затем в реакторы Р-3, Р-4, Р-5 с промежуточным подогревом во второй, третьей и четвертой секциях печи П-2 до температуры реакции 480—530 JC.

На установке перерабатывается сырье с высоким содержанием нафтеновых соединений, поэтому для более полного их превращения в ароматические углеводороды имеется четыре ступени рпформпровапня.

Газопродуктовая смесь из реактора последней ступени Р-5 после охлаждения в теплообменниках Т-4/3, 4 и термосифонном кипятильнике Т-5 блока стабилизации направляется в реактор селективного гидрирования Р-6 для гидрирования непредельных углеводородов, содержание которых недопустимо в сырье блока экстракции.

После реактора гидрирования Р-6 газопродуктовая смесь охлаждается в теплообменниках Т-4 1,2 и последовательно в воздушном ВХ-2 и водяном Х-2 холодильниках до 40 °С и далее поступает в сепаратор С-3, где выделяется водородсодержащнй газ.

Активация катализатора в период реакции осуществляется подачей дихлорэтана в сырье.

Водородсодержащий газ из сепаратора С-3 поступает на прием компрессоров ПК-114. С нагнетания компрессоров он направляется в систему риформинга в качестве циркулирующего газа, а избыточное его количество подается на гпдроочпетку.

Жидкая часть из сепаратора С-3 направляется в сепаратор низкого давления С-4, где разделяется на углеводородный газ и жидкость — нестабильный катализат.

Нестабильный катализат после нагревания в теплообменнике Т-7/3 направляется в стабилизационную колонну К-5. В стабилизационной колонне при давлении 1,0 МПа и температуре 195— 200 °С происходит стабилизация катализата. Верхний продукт стабилизационной колонны К-5 после конденсации и охлаждения в конденсаторе-холодильнике ХК-3 до 40 °С направляется в емкость орошения Е-2.

В емкости Е-2 верхний продукт стабилизационной колонны разделяется на газ стабилизации и нестабильную головку.

Неконденсирующиеся газы (газ стабилизации) направляются в заводскую сеть; нестабильная головка, включая пропан и бутаны, возвращается в качестве орошения, а балансовое количество выводится с установки.

Необходимое для стабилизации количество теплоты подводится в горизонтальный термосифонный кипятильник Т-6, обогреваемый газопродуктовой смесью риформинга.

Стабильный дебутанизированный катализат с низа стабилизационной колонны К-5 после охлаждения в теплообменнике Т-7 направляется на экстракцию.

Часть стабильного каталнзата периодически направляется в емкости для приготовления раствора хлорорганики.

В экстракционной колонне К-6 при давлении 0,9 МПа и температуре 160 °С осуществляется избирательная противоточная жидкофазная экстракция ароматических углеводородов из смеси их с парафиновыми углеводородами водным раствором диэтиленгликоля или водным раствором триэтиленгликоля. При этом в результате многократного смешения сырья с ДЭГом ароматические углеводороды поглощаются им и выводятся с низа колонны; рафинат выводится сверху.

Давление вверху экстракционной колонны К-6 поддерживается уровнем рафината. В нижнюю часть колонны К-6 подается рисайкл, предварительно нагретый в теплообменнике Т-9 и подогревателе до 160°С.

В результате обмена углеводородов рисайкла с углеводородами, растворенными в ДЭГе в нижней части экстракционной колонны К-6, происходит перераспределение состава в сторону увеличения концентрации низкокипящих углеводородов в неароматнческой части экстракта, что приводит к более легкому получению 100 %-го ароматического экстракта в отпарной колонне. Рафинат с верха колонны К-6 после охлаждения в теплообменнике Т-9 и холодильнике Х-7 до 40°С и отстоя от унесенного ДЭГа , в Е-6 направляется в промывную колонну К-8.

В промывной колонне К-8 рафинат промывается от ДЭГа и после отстоя в отстойнике направляется в парк.

Насыщенный ароматикой ДЭГ с низа экстракционной колонны К-6 после предварительного охлаждения до 130 °С в теплообменнике Т-11 поступает в верхнюю часть отпарной колонны — камеру испарения, где поддерживается давление, равное давлению насыщенных паров извлеченных ароматических углеводородов.

Из камеры испарения отпарной колонны К-7 насыщенный ДЭГ через регулирующий клапан перепускается в колонну, где с помощью острого водяного пара отпариваются поглощенные ДЭГом ароматические углеводороды.

Тепловой баланс колонны К-7 поддерживается подачей водяного пара в вертикальный термоснфоннын кипятильник Т-12.

Отпаренные ароматические углеводороды в смеси с водяным паром и унесенным ДЭГом выводятся из колонны К-7 двумя потоками.

Легкая часть (рисайкл в смеси с водяным паром) выводится с верха колонны К-7, объединяется с парами углеводородов, выходящими из камеры испарения, и после охлаждения в конденсаторе-холодильнике ВХК-4 до 50 °С поступает в водоотделитель Е-4, где происходит разделение на два слоя — углеводородный (рисайкл) и водный. Рисайкл возвращается в экстракцконную колонну К-6.

Из средней части колонны выводится смесь паров воды и ароматических углеводородов., которая после конденсации и охлаждения в конденсаторе-холодильнике ВХК-3 и Х-5 до 40 °С поступает в водоотделитель Е-3, где разделяется па два слоя —углеводородный (экстракт) и водный. Экстракт направляется з колонну водной промывки К-8, где происходит его промывка от унесенного ДЭГа. После промывки экстракт поступает в буферную емкость, откуда подается в ректификационную колонну К-9.

Раздельный вывод рисайкла и экстракта из отпарпой колонны К-7 позволяет максимально отогнать с рисайклом увлеченные насыщенным растворителем парафиновые углеводороды.

Освобожденный от ароматических углеводородов раствор ДЭГа направляется из нижней части отпарной клонны К-7 в экстракционную колонну К-6. Часть раствора ДЭГа непрерывно подается на регенерацию.

Вода из водоотделителей Е-3, Е-4 поступает в сборник циркулирующей воды Е-5, откуда после нагрева в теплообменнике Т-11 до температуры 120 °С подается в отпарную колонну в виде острого водяного пара для отпарки ароматических углеводородов.

Для промывки рафината и экстракта используется конденсат водяного пара давлением 1,0 МПа, который после охлаждения в холодильнике Х-8 раздельно поступает в верхнюю и нижнюю части промывной колонны К-8.

Вода после промывки вместе с частью ДЭГа из отпарной колонны К-7 направляется на нагрев в подогреватель Т-13, а затем в колонну регенерации ДЭГа К-13, состоящую из двух частей — атмосферной и вакуумной. В верхней части (атмосферной) отгоняется большая часть воды, в нижней (вакуумной) ДЭГ, перетекающий с верхней части, очищается от возможных высококипящих примесей.

Выходящие с верха атмосферно-вакуумной колонны К-13 пары воды конденсируются и охлаждаются в конденсаторе-холодильнике ВХК-9 до температуры 50—60 °С. Конденсат частично направляется на орошение, а избыток сбрасывается в промышленную канализацию.

Раствор ДЭГа с низа атмосферной части колонны К-13 через промежуточный подогреватель Т-21 в виде парожидкостной эмульсии поступает в вакуумную часть колонны, где эжектором поддерживается вакуум 20 мм рт. ст.

Регенерированный ДЭГ в паровой фазе поступает в конденсатор-холодильник ХК-4, откуда после конденсации и охлаждения до 40 °С направляется в вакуумный сборник Е-15, а затем возвращается в систему циркуляции ДЭГа.

Тепловой баланс колонны К-13 поддерживается подачей водяного пара в подогреватели Т-20, Т-21, Т-22, при этом в кипятильнике вакуумной части колонны Т-22 предусмотрена как принудительная насосами, так и естественная циркуляция.

По мере накопления в нижней части колонны К-13 высококипящих примесей осуществляется периодический сброс их после охлаждения в отвал.

Вторичная ректификация экстракта осуществляется в четырех колоннах К-9, К-10, К-11, К-12.

В ректификационной колонне К-9 сверху выделяется смесь бензольной фракции и толуола, которая после конденсации и охлаждения в конденсаторе-холодильнике ВХК-5 до 60 °С поступает в емкость орошения Е-10. Из нее часть верхнего продукта насосом подается на орошение в колонну, а балансовое количество после нагрева в подогревателе Т-16 направляется в ректификационную колонну К-10.

С верха ректификационной колонны К-10 выделяется бензольная фракция, которая после конденсации и охлаждения в конденсаторе-холодильнике ВХК-6 до 45 °С поступает в емкость Е-11, откуда насосом подается на орошение в колонну, а балансовое количество выводится с установки.

Из нижней части колонны К-10 толуол с примесью неароматических углеводородов направляется в толуольную колонну К-П. С верха толуольной колонны выделяется товарный толуол, который конденсируется и охлаждается в конденсаторе-холодильнике ХК-7 до 70 °С и поступает в емкость Е-12. Из емкости Е-12 толуол насосом частично направляется на орошение колонны К-11, а балансовое количество после охлаждения в холодильнике Х-9 до 40 °С поступает в расходные емкости для определения его кондиции. После этого толуол откачивается с установки в товарный парк.

Остаток (смесь неароматических углеводородов с небольшим количеством толуола) с низа колонны К-П направляется в сырье экстраци и.

Из ректификационной колонны К-9 смесь ксилолов с высшими ароматическими углеводородами направляется в ксилольную колонну К-12.

В ксилольной колонне К-12, в верхней ее части, выделяются ксилолы, которые после конденсации и охлаждения в конденсаторе-холоднльнпке ВХК-8 до 100 °С направляются в емкость Е-13. Из нее ксилолы подаются частично на орошение колонны К-12, а балансовое количество после охлаждения в холодильнике Х-10 направляется в расходные емкости для проведения анализов и установления кондиции, после чего ксилолы откачиваются в товарный парк. Нижний продукт ксилольной колонны К-12 (высшие ароматические углеводороды) после охлаждения в холодильнике Х-11 до 40°С выводится с установки.

Тепловой баланс колонн К-9, К-10, К-11, К-12 поддерживается подачей водяного пара в кипятильники Т-15, Т-17, Т~18, Т-19.

Характеристика рафината:

Основные параметры ведения процесса представлены ниже. Данные для гидроочистки и риформинга:

Экстракция ароматических углеводородов ДЭГом проводится при следующих параметрах. Непосредственно экстракция:

температура— 150—160 °С;

давление — 8 МПа;

содержание воды в ДЭГе — 7—10% (масс);

массовое соотношение ДЭГ/сырье * — 18:1;

количество рисайкла — 80—100% (масс.) на сырье.

Отпарка растворителя:

давление — атмосферное; т

температура низа колонны— 150—160 °С;

количество водяного пара — 5% (масс.) на насыщенный растворитель.

___________________

* При замене ДЭГа на трнэтиленгликоль (ТЭГ) массовое соотношение ТЭГ/сырье составит 10-11 : 1. Содержание воды в ТЭГе—7—10% (масс).

|

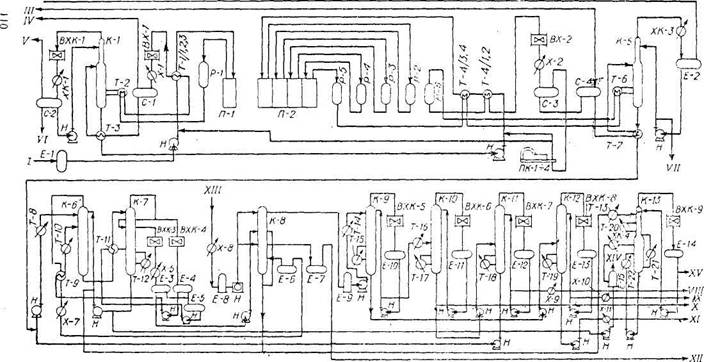

Технологическая схема установки Л--35-13/300А