Установка для получения ароматических углеводородов Л-35-12/300

Установка предназначена для получения бензола методом каталитического риформпига с экстракцией бензола из фракции 55—98 °С диэтиленгликолем.

Сырьем служит прямоточная бензиновая фракция 65—105 С.

Основные показатели перерабатываемого сырья:

Мощность установки по исходному сырью составляет 300 тыс. т/год.

Основным целевым продуктом установки является бензол по ГОСТ 9572—72.

Одновременно на установке вырабатываются: 1) рафинат (деароматнзированный бензин) — используется для производства растворителей; 2) водородсодержащий газ — направляется в топливную сеть; 3) углеводородный газ — направляется в топливную есть; 4) фракция н. к. —55 С—используется как компонент автобензипа; 5) фракция 98 — к. к. — используется как компонент автобензина.

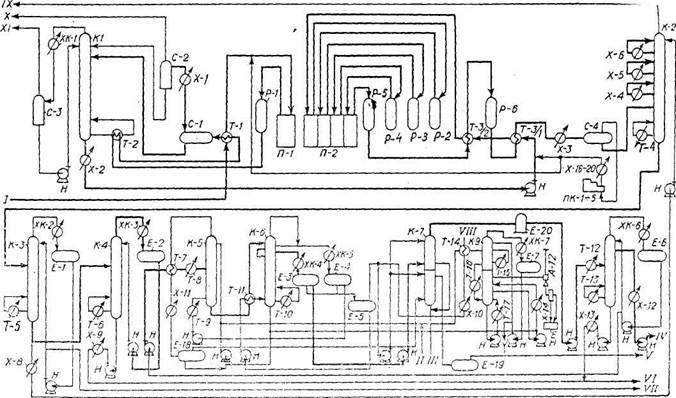

Описание установки (рис. 18). Сырье — фракция 65—105 °С — подается на установку сырьевыми насосами, установленными в промпарке.

После смешения с избыточным водородсодержащим газом риформпига сырье нагревается в теплообменнике Т-1 за счет теплоты обратного потока до температуры 285 °С и поступает в печь гидроочистки П-1, откуда направляется в реактор гпдроочистки Р-1.

В реакторе гпдроочистки при температуре 360—400 °С над алюмокобальтмолибденовым катализатором сернистые соединения, содержащиеся в сырье, гидрируются, превращаясь в сероводород.

Из реактора Р-1 гпдрогенизат вместе с газами реакции н водородсодержащпм газом поступает в качестве теплоносителя в кипятильник oTiKipimii колоп.чы Т-2, где охлаждается до температуры 310 С, и в сырьевом теплообменник Т-1, где охлаждается до температуры 80 С. а затем направляется в сепаратор С-1.

В сепараторе С-1 при температуре 80 °С из газожндкостнон смеси выделяется водородсодержащнй газ, который после охлаждения в холодильнике Х-1 до температуры 40 'С проходит сепаратор водородеодержащего газа С-2.

После сепарации водородсодержащий газ уходит с установки. Жидкая фаза из сепараторов С-1 и С-2 направляется в отпарную колонну К-1-

В отпарной колонне К-1 при давлении 0,6 МПа и температуре 165 °С гидрогенизат стабилизируется при одновременной отпарке из него сероводорода.

Верхний продукт колонны К-1 — пары бензина и углеводородный газ — после конденсации и охлаждения в конденсаторе-холодильнике Х1-1 до температуры 40 °С направляется в сепаратор газов отпаркп С-3, откуда углеводородный газ выводится с установки, а жидкая фаза подается на орошение в колонну.

Тепловой баланс колонны К-1 поддерживается подачей теплоносителя (парогазовая смесь после реактора Р-1) в кипятильник Т-2.

Нижний продукт колонны — гидрогенизат — после охлаждения в холодильнике Х-2 насосами направляется в теплообменники Т-3/1, 2. Перед теплообменниками Т-3/1, 2 гидрогенизат смешивается с циркуляционным водородсодержащим газом.

После нагрева до 250 С в теплообменнике Т-3/1 газосырьевая смесь поступает в соответствующую секцию вертикальной трубчатой печи П-2.

С целью полного превращения нафтеновых углеводородов процесс ароматизации ведется по четырехступенчатой схеме в четырех последовательно работающих реакторах с промежуточным подогревом до 480—525 СС в соответствующих секциях печи.

По выходе из реактора Р-5 последней четвертой ступени газопродуктовая смесь проходит через теплообменник Т-3/2, отдавая теплоту газосырьевой смеси риформиига, и направляется при температуре 160—200 С в реактор селективного гидрирования Р-6 для избирательного гидрирования образовавшихся при риформнрованпп непредельных углеводородов, чем в дальнейшем обеспечивается получение товарного продукта — бензола необходимого качества.

После реактора Р-6 газопродуктовая смесь последовательно охлаждается в теплообменнике до 100 С, холодильнике Х-3 до 40 °С и направляется в сепаратор С-4.

В сепараторе рнформппга С-4 водородсодержащий газ отделяется от жидкой фазы и через сепаратор поступает на прием циркуляционных компрессоров, сжимается до 3,0 МПа. Большая часть водородсодержащего газа после компрессоров возвращается на рециркуляцию, а избыток подается на смешение с сырьем гидроочисткн.

Жидкий продукт из сепаратора риформиига поступает во фракционирующий абсорбер К-2. Во фракционирующем абсорбере при давлении 0,85 ЛШа и температуре 165 °С путем отпарки в нижней части и избирательной абсорбции в верхней части производится депропанизацпя нестабильного катализата. В качестве абсорбента используется стабильный катализат. Для создания оптимальных условий абсорбции предусмотрено промежуточное охлаждение в холодильниках Х-4 ~6.

С верха фракционирующего абсорбера выводится жирный газ, который поступает в топливную сеть завода. Остаток фракционирующего абсорбера (нестабильным бензин) поступает в стабилизационную колонку К-3.

Верхний продукт стабилизационной колонны К-3 — фракция н. к. — 55 °С (включая бутан) — после охлаждения и конденсации в конденсаторе-холодильнике ХК-2 до температуры 40 °С забирается насосами и подается частично на орошение колонны, а избыток выводится с установки.

Нижний продукт колонны поступает в колонну подготовки сырья экстракции К-4, небольшая часть его после охлаждения в холодильнике Х-7 до 40 С подается в качестве абсорбента во фракционирующий абсорбер К-2.

Тепловой баланс поддерживается подачей водяного пара давлением 1,0 МПа в кипятильник Т-5.

Подготовка сырья экстракции осуществляется в колонне К-4 при давлении 0,17 МПа и температуре низа 130 °С. I В колонне подготовки сырья экстракции К-4 стабильный катализат разделяется на две фракции — 55—98 °С (сырье экстракции) и 98 °С — к. к. Целевой продукт колонны К-4 — сырье экстракции — выводится с верха колонны. После конденсации и охлаждения в конденсаторе-холодильнике ХК-3 балансовое количество насосом подается на орошение колонны К-4, а избыток подогревается в теплообменнике Т-7 и подогревателе сырья экстракции Т-8 до 150 °С и поступает в экстракционную колонну. Тепловой баланс колонны поддерживается подачей водяного пара в подогреватель Т-6.

В экстракционной колонне при давлении 1,0 МПа п температуре 150 С проводится избирательная противоточная жндкофазная экстрактция ароматических углеводородов, находящихся в смеси с парафиновыми углеводородами, водным раствором дпэтплеиглпколя. При этом в результате многократного смешения сырья с диэтилепгликолем, ароматические углеводороды поглощаются им и выводятся с низа колонны. Рафннат (деароматнзироваиный бензин) выводится с верха колонны. Давление в верху колонны поддерживается уровнем рафнната в колонне.

Для получения экстракта, не содержащего нафтеновых и парафиновых углеводородов, которые трудно отделимы от ароматических углеводородов, в нижнюю часть экстракционной колонны подается рпсайкл — смесь инзкокппящнх предельных углеводородов.

Выходящий с верха экстракционной колонны рафппат охлаждается последовательно в теплообменнике Т-7 до 110—120'С и в холодильнике Х-8 до 40 С.

Из холодильника рафинат поступает в отстойник (па схеме не показан), где отстаивается от унесенного им раствора ДЭГа. Из отстойника ДЭГ сбрасывается в циркулирующий ДЭГ на прием насосов. Рафпнат направляется в промывную колонну К-7 для отмывки от ДЭГа, после чего поступает в отстойник (на схеме не показан) для отстоя от унесенной воды, а затем выводится с установки в парк.

Насыщенный ароматикой ДЭГ с низа экстракционной колонны К-5 под давлением 1,0 МПа перетекает через теплообменник Т-11 с температурой 135 СС в верхнюю часть отпарной колонны К-6 (камеру испарения), где поддерживается давление, равное давлению насыщенных паров извлеченных ароматических углеводорородов.

Из камеры испарения отпарной колонны К-6, насыщенный ДЭГ через регулирующий клапан перепускается в колонну, где при давлении 0,15 МПа и температуре 150 °С с помощью острого водяного пара отпариваются поглощенные ДЭГом ароматические углеводороды.

Тепловой баланс колонны К-6 поддерживается подачей водяного пара в подогреватель Т-10.

Отпаренные ароматические углеводороды в смеси с водяным паром я унесенным ДЭГом выводятся из колонны двумя потоками. Легкая часть (рисайкл) в смеси с водяным паром выводится сверху с 42-й тарелки, объединяется с парами углеводородов, выходящими из камеры испарения, н после конденсации и охлаждения в конденсаторе-холодильнике ХК-5 до температуры 50 СС поступает в водоотделитель Е-4, где разделяется на два слоя — углеводородный (рисайкл) п водный. Из водоотделителя Е-4 рисайкл забирается насосами и после нагрева в подогревателе Т-9 до 150 °С возвращается в экстракционную колонну.

Из среднем M.'ICTII колонны К-6 с 20-й тарелки выводится смесь парой воды и ароматических углеводородов, которая после конденсации и охлаждения и конденсаторе-холодильнике ХК-4 собирается в водоотделителе Е-3, где разделяется на два слоя — углезодородпый (экстракт) и водный.

Экстракт n:s водоотделителя Е-3 забирается насосами и направляется в колонну К-7 па отмывку от унесенного экстрактом диэтиленглпколя. Промытый водой экстракт поступает в отстойник экстракта (па схеме не показан) для отстоя унесенной воды. После отстоя п предварительного подогрева в подогревателе Т-12 экстракт поступает к ректификационную колонну К-8.

Раздольный вывод рисайкла и экстракта из отпарной колонны К-6 позволяет практически полностью отогнать с рисайклом увлекаемые насыщенным растворителем парафиновые углеводороды.

Освобожденный от ароматических углеводородов раствор ДЭГа (93%-пый) мл нижней части отпарной колонны К-6 насосами подается в экстракционную колонну К-5. Часть раствора ДЭГа (около I-—2%) непрерывно подается на регенерацию в атмосферно-вакуумную колонну К-9.

Вода n:s водоотделителей поступает в сборник циркулирующей воды Е-5, откуда насосом после предварительного подогрева в теплообменнике Т-11 подается в нижнюю часть отпарной колонны К-6 в качестве острого водяного пара.

Для промывки рафината и экстракта в колонне водной промывки К-7 используется конденсат водяного пара.

Конденсат водяного пара (0,3 МПа) охлаждается в теплообменнике раствором ДЭГа, а затем в холодильнике Х-10 до температуры 40 UC п через емкость насосом параллельно подается в верхнюю и нижнюю части колонны К-7.

Вода из промывной колонны с частью ДЭГа из отпарной колонны К-6 после нагрева в подогревателе Т-14 поступает в колонну регенерации ДЭГа К-9, состоящую из двух частей — атмосферной и вакуумной. В верхней части (атмосферной) отгоняется большая часть воды, в нижней (вакуумной) 93%-ный раствор ДЭГа очищается от возможных высококппящих примесей. Выходящие с верха колонны К-9 пары воды конденсируются и охлаждаются в конденсаторе-холодильнике ХК-7.

Конденсат из емкости орошения частично подается на орошение колонны, а избыток сбрасывается в канализацию.

Раствор ДЭГа (93%-ный) с низа атмосферной части колонны К-9 через промежуточный подогреватель Т-16 в виде парожидкостной эмульсии поступает в вакуумную часть колонны, где эжектором А-1 поддерживается заданный вакуум — 20 мм рт. ст.

Регенерированный ДЭГ отводится насосом с глухой тарелки.

Часть регенерированного ДЭГа после охлаждения в холодильнике Х-13 подается на орошение вакуумной части колонны, а избыток возвращается в систему циркулирующего растворителя.

Тепловой баланс колонны К-9 поддерживается подачей водяного пара в подогреватели Т-15, 16, 17, причем в подогревателе вакуумной части Т-17 предусмотрена как принудительная, так и естественная циркуляция.

По мере накопления в низу колонны выеококппящпх примесей осуществляется периодический сброс их через холодильник.

В ректификационной колонне К-8 от экстракта отгоняются низкокпиящис компоненты (в основном гексаи) п вода в смеси с бензолом. Верхний продукт колонны после конденсации и охлаждения в конденсаторе-холодильнике поступает в емкость орошения.

Смесь гексана и бензола подается частично на орошение колонны К-8, а избыток вновь возвращается на экстракцию в экстракционную колонну К-5.

Вода из емкости орошения Е-6 периодически сбрасывается в сборник воды.

Товарный бензол выводится с 40-й или 46-й тарелки в виде жидкого продукта и после охлаждения в холодильнике Х-12 направляется в емкость, откуда насосами подается в емкость товарного бензола, а затем выводится с установки.

Нижний продукт ректификационной колонны К-8 насосами после охлаждения в холодильнике Х-11 до 40 С выводится вместе с фракцией 98 °С — к. к. с установки.

Тепловой баланс колонны К-8 поддерживается подачей водяного пара в подогреватель Т-13.

Основные параметры ведения процесса представлены ниже. Данные для гидроочистки и рпформинга:

Экстракция ароматических углеводородов ДЭГом проводится при следующих параметрах. Непосредственно экстракция: температура — 145—150 °С; давление — 0,9 МПа; массовое соотношение ДЭГ/сырье —8-10 : 1, количество рнсайкла — 80— 100 % (об.) на сырье.

Регенерация растворителя (отпарка): давление — атмосферное; температура низа — 145—150 °С; количество водяного пара — 3 % (масс.) на насыщенный растворитель.

Технологическая схема установки Л-35-12/300