Распределение температур на входе в реакторы риформинга. Эксплуатация установок

Вопрос об оптимальном распределении температур на входе в отдельные реакторы — один из вопросов оптимизации процесса риформинга в целом.

Анализ как отечественного, так и зарубежного опыта эксплуатации установок риформинга показывает, что единого мнения об оптимальном распределении температур на входе в отдельные реакторы нет. На практике встречаются все основные режимы: с повышением температуры [332], с равными температурами [333] и с понижением температур [334]. Рекомендации по этому вопросу весьма противоречивы. В этой связи ниже будут рассмотрены результаты, полученные на полупромышленной установке каталитического риформинга при осуществлении процесса с различным распределением температур на входе в реакторы [335].

Таблица 9.4. Показатели работы установки риформинга при различном распределении температур на входе в реакторы [335]

Условия: катализатор КР-106; 2,5 МПа, объемная скорость 1,5 ч-1; кратность циркуляции газа 1400 м3/м3; массовое суммарное содержание нафтенов и ароматических в сырье 36,1%. В скобках — средняя температура в слое катализатора.

Показатели | Распределение входных температур | ||

понижающееся | равное | повышающееся | |

Температура, °С на входе в реакторы |

|

|

|

Р-1 | 515 (485) | 502 (472) | 480 (457) |

Р-2 | 506 (495) | 502 (490) | 495 (480) |

Р-3 | 497 (495) | 502 (499) | 510 (503) |

на выходе из реакторов Р-1 | 470 | 459 | 444 |

Р-2 | 491 | 484 | 473 |

Р-3 | 495 | 497 | 501 |

Суммарный перепад температур, °С | 62 | 66 | 67 |

Массовый выход % (на сырье) |

|

|

|

водород | 1,9 | 1,9 | 1,9 |

метан | 1,9 | 1,8 | 1,5 |

этан | 3,5 | 3,4 | 3,4 |

пропан | 5,0 | 5,7 | 6,1 |

бутаны | 4,7 | 4,8 | 4,9 |

углеводороды С5+ | 83,0 | 82,4 | 82,2 |

ароматические | 55,5 | 55,4 | 54,9 |

Молярное содержание водорода в циркулирующем газе, %

| 77,4 | 77,7 | 78,2 |

Октановое число риформата, м. м. | 86,9 | 86,5 | 86,8 |

Входные температуры были выбраны такими, чтобы, с одной стороны, обеспечить наибольшую разницу температур на входе в первый и последний реакторы при повышении и понижении температур, а с другой — обеспечить получение риформата с одинаковыми октановыми числами — 86—87 (м. м.) при любом температурном режиме. Последнее условие делало возможным сравнение вариантов распределения входных температур при равной жесткости процесса. Сравнение входных и средних (вычисленных как средние интегральные) температур в реакторах показывает, что при любых вариантах средние температуры повышаются от первого реактора к последнему (табл. 9.4). При всех трех температурных режимах выходы стабильного риформата с равными октановыми числами так же, как и выходы ароматических углеводородов, практически одинаковы, что свидетельствует о близкой селективности процесса.

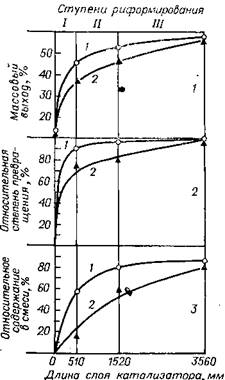

Выход ароматических углеводородов (рис, 9.4) по мере прохождения газосырьевой смеси через реакционный блок увеличивается более равномерно в варианте с повышением входных температур.. Однако дальнейший анализ полученных результатов показывает, что это различие обусловлено, главным образом, разной глубиной превращения нафтенов в отдельных ступенях реакций. Для различных температурных режимов отсутствуют также заметные различия по ступеням процесса в относительном содержании парафинов изо- и нормального строения в жидких продуктах.

Рис. 9.4. Изменение по ступеням риформирования выхода ароматических (1), степени превращения нафтенов (2) и относительного содержания изопарафинов в смеси изо- и н-парафинов (3) при различном изменении температур на входе в реакторы:

1 — понижающемся; 2 — повышающемся.

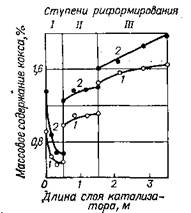

Рис. 9.5. Распределение кокса по слою катализатора КР-106 после длительной работы при равных температурах на входе в реакторы;

1 — 1200 ч; 2 — 3600 ч.

Таким образом, при равной жесткости процесса распределение температур на входе в реакторы практически не влияет на наблюдаемую селективность процесса, которая по этой причине не может служить критерием при оптимизации температурного режима в реакторах промышленных установок риформинга.

На рис. 9.5 показано распределение кокса по слою катализатора после 1200 и 3600 работы [335]. Процесс осуществляли на полиметаллическом катализаторе КР-106 под давлением 2,5 МПа. Характер распределения кокса не меняется с увеличением продолжительности работы катализатора. Самое большое количество кокса отлагается в последней ступени риформирования.

Продолжительность межрегенерационного цикла, очевидно, в наибольшей степени определяется степенью закоксованности катализатора в реакторе, работающем в самых жестких условиях — т. е. в последнем по ходу сырья. Поэтому ужесточение режима работы в первых реакторах и смягчение его в последнем, например последовательное снижение температуры на входе в реакторы от первого к последнему, должно способствовать увеличению межрегенерационного цикла.