Защита от коррозионного разрушения конденсационно-холодильного оборудования

Серьезную опасность представляет коррозия низкотемпературного оборудования на участках, где происходит конденсация водяных паров и образование кислых растворов продуктов регенерации. Кислотной коррозии подвергаются главным образом трубные пучки конденсаторов воздушного охлаждения, водяные холодильники, сепараторы и трубопроводы обвязки.

Для обеспечения надежной и безаварийной работы оборудования необходимо применение специальных методов защиты. Коррозионный износ оборудования заметно снижается при проведении следующего комплекса технологических мероприятий; длительная водородная прокалка катализатора перед регенерацией; создание в системе вакуума (где это предусмотрена проектом) перед регенерацией катализатора; включение в схему адсорберов-осушителей с цеолитами NaA или NaX; байпасирование водяных холодильников [59].

Обработку катализатора водородсодержащим газом проводят при 500 °С в течение 10—12 ч. Эта операция способствует удалению углеводородов и серосодержащих соединений с катализатора и из системы риформинга, вследствие чего уменьшается время регенерации, влажность системы, количество выделяющихся коррозионно-агрессивных продуктов.

Создание в системе перед регенерацией вакуума проводят после замены водородсодержащего газа на инертный (азот) до объемного содержания горючих в газах эжектирования 0,5%. Вакуумирование позволяет дополнительно снизить количество углеводородов в системе, что уменьшает время регенерации.

Включение в систему адсорберов с цеолитами на весь период регенерации обеспечивает некоторое снижение влажности, способствует очистке газов регенерации от проскока хлороводорода. Использование адсорберов исключает попадание NaOH или солей натрия на катализатор риформинга (при подаче защитного раствора в систему возможно образование мельчайших капель раствора и их вынос на катализатор потоком газа).

При наличии воздушных холодильников в системе риформинга они обеспечивают достаточное охлаждение газов регенерации. Для сокращения объема защищаемой системы водяные холодильники (доохладители) на период регенерации могут быть байпасированы. Это мероприятие требует специальной проработки с учетом условий эксплуатации. Байпасирование водяных холодильников особенно целесообразно в тех случаях, когда трубные пучки выполнены из латуни или стали 12Х18Н10Т, так как в жидких средах, содержащих хлориды, латунь подвержена обесциикованию, а сталь 12Х18Н10Т — хлоридному коррозионному растрескиванию, что может привести к внезапному разрушению оборудования. Однако все описанные мероприятия не решают проблемы защиты от коррозии в целом.

Для защиты оборудования от коррозии, вызываемой кислыми дренажными водами, выделяющимися при регенерации катализаторов риформинга, целесообразно использовать [54] композицию 0,1 %-го водного раствора ингибитора КЛОЭ-15 с нейтрализующими добавками: гидроксидом натрия, содой Na2CO3 или моноэтаноламином 2 %-й концентрации. Ингибитор повышает надежность защиты оборудования в области низких значений pH. Важным фактором эффективной защиты является нейтрализация кислых продуктов регенерации, Поэтому при регенерации катализатора для защиты оборудования обязательно использование нейтрализующей композиции.

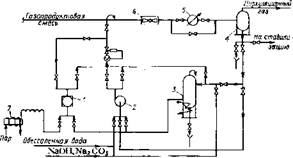

На рис. 6.27 приведена принципиальная схема узла защиты. В состав узла входит дозировочный насос 1, циркуляционный насос 2 и емкость для приготовления растворов 3.

Схема защиты низкотемпературного оборудования блоков риформинга от коррозии включается в работу на стадии регенерации катализатора при достижении температуры в реакторах 250—300 °С и выключается после выжига кокса, окислительного хлорирования, окислительной прокалки и охлаждения катализатора до 250 °С. Схема предусматривает возможность

Рис. 6.37. Принципиальная схема узла защиты:

1— дозировочный насос: 2 -циркуляционный насос; 3 — емкость для раствора защитной композиции; 4—сепаратор; 5— водяной холодильник; 6— воздушный холодильник; 7 — узел разогрева ингибитора

Таблица 6.24. Расход реагентов на регенерацию в зависимости от типа установки

Тип установки | Объем защищаемой системы, м3 | Общий объем приготовляемых растворов, м3 | Производительность насосов для подачи растворов | Расход реагентов на одну регенерацию, кг | ||||

0,1% КЛОЕ-15 на промывку системы | 0,1% КЛОЕ-15, 2% NaOH на защиту при растрескивании | Максимальная подача раствора 0,1% КЛОЕ-15, 2% NaOH , л/час | Циркуляция раствора, м3/час | КЛОЕ-15 на промывку | КЛОЕ-15 на одну регенерацию | NaOH на одну регенерацию | ||

Л-35-5 | 50 | 50 | 10 | 160 | 10—20 | 50 | 10 | 200 |

Л-35-11/300 | 26 | 26 | 10 | 160 | 10—20 | 26 | 10 | 200 |

Л Г-35-11/300 | 32 | 32 | 10 | 160 | 10—20 | 32 | 10 | 200 |

ЛГ-35-11/300—95 | 26 | 26 | 10 | 160 | 10—20 | 26 | 10 | 200 |

Л-35-11/600 | 43 | 43 | 22 | 320 | 25—50 | 43 | 22 | 440 |

ЛЧ-35-11/600 | 41 | 41 | 24 | 340 | 25-50 | 41 | 24 | 480 |

Л-35-11/1000 | 100 | 100 | 48 | 660 | 40-80 | 100 | 48 | 960 |

ЛЧ-35-11/1000 | 100 | 100 | 40 | 580 | 40—80 | 100 | 40 | 800 |

Л-35-6 | 54 | 54 | 12 | 180 | 10-20 | 54 | 12 | 240 |

Л(ЛГ)-35-8/300 | 45 | 45 | 12 | 160 | 10—20 | 45 | 12 | 240 |

Л-35-12/300 | 45 | 45 | 12 | 160 | 10—20 | 45 | 12 | 240 |

Л-35-13/300 | 42 | 42 | 12 | 160 | 10—20 | 42 | 12 | 240 |

осуществления защиты на проток и с циркуляцией раствора (2 % NaOH или 0,1 % КЛОЭ-15 + 2 % NaOH). При проведении ингибиторной защиты необходима дополнительная стадия предварительной промывки системы 0,1 %-м раствором ингибитора.

Производительность насосов, вместимость емкости и расход реагентов на регенерацию выбирают с учетом типа установок и объема защищаемой системы (табл. 6.24).

Текущий контроль процесса нейтрализации кислых продуктов регенерации осуществляют путем анализа дренажной воды, отбираемой после сепаратора. Защитный эффект достигается при pH дренажной воды 5,0—6,5. Для общей оценки эффективности защиты рекомендуется загружать в сепаратор или дренажный трубопровод на весь период регенерации контрольные образцы. При осуществлении защиты возможно применение только нейтрализующих реагентов (без ингибитора), при этом наиболее целесообразно использовать гидроксид натрия. При использовании моноэтаноламина наблюдается вспенивание раствора, что значительно усложняет его дозировку; поэтому применение моноэтаноламина не рекомендуется.

Защиту от коррозии необходимо осуществлять с включенным в систему адсорбером для осушки циркуляционного газа, что исключает попадание NaOH или солей натрия на катализатор риформинга. На Афипском НПЗ подачу 1,5—2 %-го раствора NaOH проводят без подключения адсорбера с цеолитами. В результате содержание натрия на катализаторе в пересчете на Na2О повышается до 0,055 % против нормативного 0,015 %.

Максимальная глубина разрушения контрольных образцов из углеродистой стали за одну регенерацию (50 — 170 ч) в основном составляет 0,01—0,02 мм, в отдельные периоды 0,007— 0,005 мм, а для стали 12X18H10T и латуни Л63 — до 0,002 и 0,005 мм соответственно, при этом pH дренажных вод колеблется в пределах 4,0 — 7,3. В случае когда наблюдаются отказы в работе насоса и раствор подается периодически, снижается pH дренажных вод и возрастает скорость коррозии металла.

При постоянной подаче нейтрализующего раствора в период регенерации катализатора обеспечивается надежная защита низкотемпературного оборудования от коррозии [59].

Ряд фирм США и Канады для снижения коррозионного износа оборудования в период реактивации катализатора также применяют химико-технологические методы с использованием ингибиторов [60, 61] растворов NaOH или Na2CО3.

Внедрение методов промотирования и оксихлорирования катализаторов изменило коррозионную агрессивность технологических потоков. При нормальном процессе промотирования алюмоплатинового катализатора, осуществляемого введением небольших количеств хлорорганических соединений (0,5 % хлора от массы катализатора), в системе установки образуется до 2 мг/м3 хлора. Такие условия не опасны с точки зрения коррозии металла оборудования. При увеличении подачи хлорорганических соединений металл оборудования корродирует. Процесс окислительной регенерации катализатора характеризуется высокой агрессивностью технологических потоков, особенно в узлах конденсационно-холодильного оборудования. При осуществлении как оксихлорирования, так и регенерации катализаторов обязательно использование химико-технологических методов защиты от коррозии.

Применение химико-технологических методов защиты позволяет эксплуатировать действующие установки каталитического риформинга без изменения материального оформления конденсационно-холодильного оборудования. Это относится также и к высокотемпературному оборудованию, выполненному из углеродистых и хромомолибденовых сталей. В данном случае при проектировании новых установок необходимо обратить внимание на целесообразность увеличения толщины стенок. Применение процесса оксихлорирования позволяет выполнять сварку печных змеевиков из хромомолибденовых сталей 10X2M1; 15Х5М; 15Х5МУ аустенитными электродами марок ОЗЛ-6 (10Х25Н13Г2); ОЗЛ-8 (04Х20Н9); ЭНТУ-3 (10Х25Н13Г2); АНЖР-1 (09Х25Н6010); АНЖР-2 (06Х25Н40М7Г2); ЭА-395/9 (08Х15Н25М6Г2) при соблюдении технологии монтажных и сварочных работ. При этом обязательно ограничение температурных условий эксплуатации (для АНЖР-1 — до 550—600 °С: АНЖР-2 — до 450—550 °С).

Аустенитные стали в зависимости от содержания углерода, карбидообразующих элементов и термической обработки могут в процессе эксплуатации при температуре так называемой «опасной зоны» (450—850 °С) приобретать склонность к межкристаллитной коррозии (МКК). Поэтому период высокой надежности эксплуатации оборудования из аустенитных материалов определяется временем до возникновения склонности к МКК, а период безопасной эксплуатации — до начала реализации приобретенной склонности к МКК.

Опасность коррозионного растрескивания печных змеевиков, выполненных из стали 12Х18Н10Т, аустенитных сварных швов, трубопроводов обвязки реакторного блока, внутренних устройств реакторов и сырьевых теплообменников блока гидроочистки возникает при охлаждении оборудования в период остановок, когда создаются благоприятные условия для конденсации продуктов и образования политионовых кислот. В связи с этим необходима тщательная продувка системы инертным газом перед остановками при температуре на 20 °С выше точки росы газовой смеси в системе для исключения конденсации кислых продуктов, вызывающих межкристаллитную коррозию и растрескивание.