Оптимальный выбор материала для оборудования установок термического крекинга

Оптимальный выбор материала для оборудования должен основываться на точных данных по содержанию в средах агрессивных веществ. В зависимости от количества серосодержащих соединений и температуры среды выбирают стали разного уровня легирования. При наличии в средах значительных количеств сероводорода при температуре выше 260 С переходят на хромомолибденовые, хромистые и хромоникелевые стали. Добавки хрома повышают стойкость стали к сульфидированию. Молибден улучшает сопротивляемость ползучести углеродистой стали. Однако при добавлении хрома более 2 % уменьшается сопротивляемость ползучести. Поэтому добавление в сталь молибдена компенсирует этот недостаток. На рис. 6.15, 6.16 показано влияние добавок хрома на сопротивляемость высокотемпературному сульфидированию. На рис. 6.17 приведена зависимость скорости коррозии углеродистой и хромистых сталей от температуры.

На практике на установках термокрекинга коррозия углеродистой стали в парах легких фракций ректификационных колонн при 430 °С составляет 1,5 мм/г, стали 08X13 <0,1 мм/г, в то же время при 370 °С скорость коррозии для тех же сталей соответственно равна 0,12 и 0,04 мм/г. Приведенные скорости коррозии определены для перерабатываемых на отечественных нефтеперерабатывающих заводах смесей нефтей: малосернистой с небольшим добавлением сернистой нефти.

Коррозионное воздействие серосодержащих соединений проявляется в утонении стенок оборудования. Такая равномерная коррозия змеевиков и трубопроводов зависит не только от температуры, но и от скорости движения среды, содержания в ней мелких частиц кокса, вызывающих эрозию. В результате эрозии разрушаются и удаляются защитные пленки с поверхности металла и металл подвергается интенсивному сульфидированию. Наиболее правильно разрушение оборудования определять как коррозионно-эрозионный процесс, зависящий от концентрации агрессивных серосодержащих соединений и эксплуатационных условий (температуры, давления, скорости движения потока и наличия в нем твердых частиц). Значительная эрозия трубопроводов вызывается потоком мазута, содержащего частицы кокса и движущегося с высокой скоростью. Неконденсированные газы и водяной пар также вызывают коррозионно-эрозионный износ. Так, усиленный износ металла шлемовой трубы испарителя объясняется эрозионным действием парогазового потока с каплями жидкости, вследствие чего защитная пленка сульфида железа непрерывно удаляется с поверхности. Углеродистая сталь корродирует в этих условиях со скоростью 6—8 мм/г. Для предотвращения эрозии рекомендуется снижать скорость потока, увеличивая диаметр труб.

С точки зрения коррозионно-эрозионного разрушения наиболее опасными участками являются те, где при высоких температурах и скоростях движения среды присутствует наибольшее количество агрессивных серосодержащих соединений, особенно в местах поворотов трубопроводов: шлемовые линии испарителя и трансферные линии легкого крекинга-полумазута, крекинга-остатка. Хромистые и хромомолибденовые стали защищают оборудование от коррозионно-эрозионного разрушения.

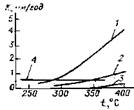

Рис. 6.17. Зависимость скорости коррозии углеродистой (1) и хромистых сталей (2, 3) от температуры сырой нефти

2—3—5 % Cr; 5—13% Cr

Пересечение прямой 4 с кривыми 1, 2. 3 дает значение максимально возможной температуры применения сталей с прибавкой на коррозию 6 мм для срока службы 10 лет

![Зависимость скорости коррозии К печных труб от содержания щелочных реагентов [Щ] в гудроне при 425 Зависимость скорости коррозии К печных труб от содержания щелочных реагентов [Щ] в гудроне при 425](http://www.e-him.ru/img/oborud-kat-kreking_clip_image004.jpg)

Рис. 6. 18. Зависимость скорости коррозии К печных труб от содержания щелочных реагентов [Щ] в гудроне при 425 С [1]

В наиболее тяжелых условиях работают печные трубы, так как оказываются под действием топочного газа и сырья, содержащего серосодержащие агрессивные соединения, твердые частицы. Скорость коррозионно-эрозионного износа труб из углеродистой стали в зависимости от агрессивности сырья, образования коксовых отложений может составлять от 0,5 до 3,5 мм/г

(при переработке на нефтеперерабатывающих заводах сернистых нефтей), Однако по мере возрастания отложений кокса происходит нарушение теплопередачи и повышение температуры стенок труб, приводящее к их прогару из-за образования легкоплавких эвтектик и усилению окисления металла со стороны топочных газов. Для уменьшения отложений кокса в сырье перед

печью вводят нар. В то же время установленная опытным путем оптимальная скорость движения потока сырья должна приводить также к снижению коксовых отложений,

На срок службы печных змеевиков значительное влияние оказывает содержание в сырье термокрекинга щелочных реагентов. При неконтролируемом избыточном их введении в обессоленную нефть на АВТ возможно не только щелочное коррозионное растрескивание оборудования, но и увеличение прогаров печных труб, чему будут способствовать отложения щелочных агентов, хлоридов. В то же время полное отсутствие щелочных реагентов в сырье приводит к разъеданию металла печных труб за счет соединений кислотного характера. К данным соединениям, возможно, следует отнести высокомолекулярные нефтяные кислоты, образующийся HCI; в продуктах коррозии трубопроводов обвязки ректификационной колонны обнаружены анионы SO2-4 и SO2-3 . Вопрос этот недостаточно изучен, однако практика показывает необходимость присутствия щелочных реагентов в сырье термокрекинга (рис. 6.18).

За рубежом для нейтрализации кислотных соединений, особенно при переработке тяжелого парафинового сырья, в змеевик печи вводят Са(ОН)2, при этом качество (эксплуатационные свойства) асфальта, гудрона будет значительно выше, чем при применении NaOH.

Значительные коксовые отложения имеют место в испарителе, в котором продолжаются реакции крекинга и коксообразования. Верхняя часть испарителя подвергается более интенсивной высокотемпературной коррозии под действием сероводорода вследствие меньших отложений кокса, который защищает стенки в средней и нижней его частях. Так, если в газовой фазе скорость коррозии углеродистой стали составляет до 4,6 мм/г, то в нижних зонах, защищенных коксом,— от 0,25 до 0,5 мм/г. Коррозия металла ректификационной колонны в отсутствие отложений кокса зависит от температурных зон и содержания в среде серосодержащил соединений. Максимальные коррозионные разрушения наблюдаются в зонах ввода сырья, где движущийся поток непрерывно удаляет продукты коррозии с поверхности металла. Скорость коррозии углеродистой стали в относительно спокойной жидкой флегме составляет ≈1,2 мм/г. (Приведенные скорости коррозии углеродистой стали относятся к крекингу нефтепродуктов сернистых нефтей).

Воздействие на металл сероводорода, тиолов происходит и в потоках углеводородов, содержащих достаточное количество воды для образования водной фазы на поверхности металла, вызывая при этом утонение, расслоение металла, локальные разрушения (язвы, питтинг) углеродистой стали; у аустенитных сталей, особенно в период остановок — локальные разрушения (МКК, КР, питтинг). Наиболее агрессивной является водная фаза газосепаратора, испарителя низкого давления (фляшинга), содержащая кроме серосодержащих соединений хлориды (> 20 мг/л в пересчете на NaCl), значение pH < 6,6. Хлороводород НС1 может образовываться при термогидролизе оставшихся неразрушенных хлорорганических соединений во фляшинге или попадать гуда вместе с вводимым паром. Агрессивность среды испарителя низкого давления определяется следующим образом. В технологической схеме установки отсутствует отпарная колонна, поэтому образующиеся H2S, а также RSH, НСl не могут полностью быть удалены из крекинг-остатка испарителя. Значительная часть корозионных примесей удаляется из крекинг-остатка в испарителе низкого давления при введении в него пара. Для нейтрализации коррозионных примесей, находящихся в потоке углеводородов, выводимых с верха фляшинга, ректификационных колонн целесообразно применять слабый раствор NaOH или для подавления коррозии использовать ингибиторы, аналогичные указанным для АВТ (см. раздел 5.3). В отсутствие щелочных агентов и ингибиторов в зависимости от агрессивности среды для газосепараторов следует применять стали 20ЮЧ или углеродистые с антикоррозионными покрытиями. Для труб конденсационно-холодильных аппаратов ректификационной колонны в зависимости от состава среды и температуры применяют углеродистые, аустенитно-ферритные стали или латунь.

Для нагрева сырья (260— 360 С) применяют теплообменные аппараты с трубами из хромистых марок сталей. Испарители высокого и низкого давлений, ректификационную колонну выполняют из двухслойной стали (16ГС, 09Г2С) с плакирующим слоем из 08X13. Печные змеевики, трубопроводы, транспортирующие продукты при температурах выше 260 °С, рекомендуется выполнять из сталей 15Х5М. Вопрос о возможности использования аустенитной стали 08Х18Н10Т решается отдельно в каждом конкретном случае.