Компрессоры для сверхвысоких давлений

С ростом давления перед конструктором, проектирующим компрессоры, и перед заводом-изготовителем возникает ряд трудностей. Более сложной становится проблема клапанов, уплотнения движущихся частей и механической прочности цилиндров и штоков, подверженных высокой переменной нагрузке. Об этих трудностях свидетельствует довольно большое количество спроектированных лабораторных и полузаводских компрессоров сверхвысокого давления, обладавших рядом недостатков и не оправдавших возлагавшихся на них надежд.

Компрессоры сверхвысокого давления изготовляются либо по типу обычных компрессоров с несколькими ступенями, сжимающими газ от атмосферного давления до конечного, либо как дожимающие компрессоры. Последние засасывают сжатый газ от имеющегося компрессора и сжимают его в одной или двух ступенях до требуемого давления. Установки с дожимающими компрессорами более дешевы, просты и удобны в эксплуатации , так как механически не совмещают в одном уникальном агрегате стандартный компрессор высокого давления с экспериментальной конструкцией, работающей при сверхвысоком давлении.

До начала 1935 г., когда вошли в строй компрессоры Института высоких давлений, компрессором наиболее высокого давления считался небольшой лабораторный компресссор Амслера на давление 4000 ат [43, 73]. Впоследствии, в связи с все возраставшим интересом к проведению непрерывных химических процессов под сверхвысоким давлением, было разработано несколько проектов компрессоров. Из них только часть была реализована, причем по давлению и, в большинстве своем, по производительности компрессоры не превосходили работающих машин Института высоких давлений.

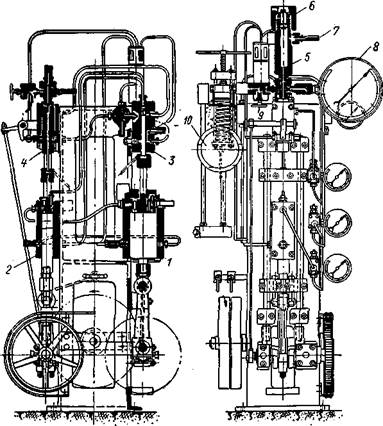

На рис. 63 показаны частичные разрезы компрессора, рассчитанного на давление 4000 ат. Компрессор представляет собой вертикальную четырехступенчатую машину, давление нагнетания в которой распределяется по ступеням следующим образом: первая — 6; вторая — 37; третья — 230; четвертая — 4000 ат. Машина приводится в движение от ременного привода через зубчатую передачу. Поршни пришлифованы к цилиндрам и не имеют поршневых колец, сальников или манжет. Дополнитель- ное уплотнение поршней осуществляется при помощи масла или другой вязкой жидкости подаваемой двумя насосами высокого давления в кольцевые выточки у цилиндров. Избыток масла сбрасывается специальными предохранительными клапанами в маслоприемник. Все цилиндры имеют манометры и предохранительные клапаны, выпускающие избыток газа в случае повышения давления против нормы. Компрессор не имеет охлаждения цилиндров и промежуточного охлаждения газа. Из последней ступени газ непосредственно поступает в реакционный сосуд 5, помещенный на самом компрессоре. Головка сосуда имеет два ввода через которые подводится электрический ток к помещенной внутри сосуда нагревательной спирали. К реактору сбоку присоединена предохранительная трубка 7, имеющая внешнюю продольную канавку. При внезапном повышении давления эта трубка разрывается, предохраняя тем самым реактор от разрушения.

В некоторых случаях, тогда масло может образовать со сжимаемым газом взрывчатую смесь, его приходится заменять другой вязкой жидкостью, например, глицерином или мелассой. Этим компрессором воздух может быть сжат совершенно безопасно до давления 2000 ат, но уже при 2500 ат происходит вспышка масла.

Это примерно совпадает с эксплоатационными данными наших компрессоров другого типа. Производительность машины при 10 об/мин. составляет всего 0,72 м3/час, считая на газ при нормальном давлении. Малое число оборотов компрессора и отсутствие водяного охлаждения цилиндров вызвано опасениями, что, вследствие термического расширения, пришлифованные поршни могут заклиниться.

Рис. 63. Компрессор с пришлифованными поршнями на давление до 4000 am.

1, 2,3, 4—цилиндры I, II, III, IV ступеней; 5—реакционный сосуд; 6— головка реактора; 7—предохранительная трубка, 8—манометр с трубчатой пружиной; 9—кран отключения манометра; 10 —поршневой манометр.

Институт высоких давлений, изготовивший компрессоры на рабочее давление до 2500 и до 5000 ат (рис. 64), пошел по-другому пути и применил дожимающие компрессоры с сальниковой набивкой из колец белого металла. Компрессоры выгодно отличались от предыдущего своей простотой, большей производительностью и надежной работой при длительных эксплоатацион- ных режимах,

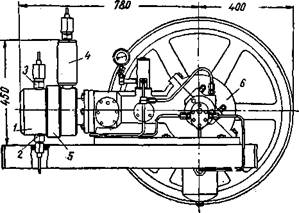

На рис. 65 изображен компрессор Института высоких давлений на 5000 ат, выполненный по проекту Б. А. Корндорфа. Компрессор засасывает газ, поступающий от обыкновенного компрессора под давлением от 300 до 1000 ат, и сжимает его до конечного давления в одном цилиндре. Цилиндр (рис. 65а) двуслойный с горячей насадкой внешней части корпуса, которая обжимает внутреннюю и в значительной мере компенсирует напряжения, возникающие в последней при работе компрессора. Плунжер уплотняется набивкой, в которой прилегающие к нему кольца изготовлены из белого металла.

Рис. 64. Компрессор Института высоких давлений на рабочее давление до 2500 am.

Масляная или глицериновая смазка поступает к средней части набивки из масленки 4, ввинченной в корпус цилиндра. Масленка соединена стальной трубкой с линией нагнетания, и смазка таким образом поступает в сальник под давлением, равным или превышающим (во время хода всасывания) давление в цилиндре. Всасывающие и нагнетательные клапаны расположены вертикально, что при шариковых клапанах, закрывающихся за счет силы тяжести, позволяет отказаться от пружин. Шариковые и тарельчатые клапаны оказались вполне пригодными при длительных режимах работы. Шариковые клапаны проще и легко заменяются, однако при давлении выше 3000—3500 азу во избежание деформации шарика, требуется сферическая форма гнезда, что усложняет изготовление этих клапанов.

Рис.. 65. Компрессор Института высоких давлений Производительностью до 30 нм3/час на рабочее давление до 5000 am.

1—двуслойный корпус цилиндра; 2, 3—всасывающий и нагнета* тельный клапаны; 4 —масленка высокого давления; 5—рубашка водяного охлаждения; 6—кривошнпно-шатунный привод.