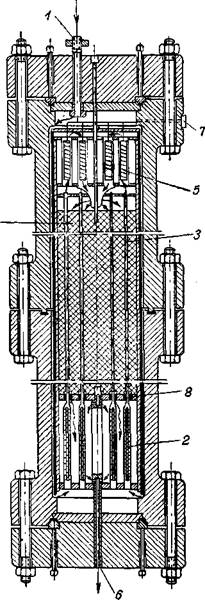

Колонна синтеза аммиака с падающим температурным режимом

На рис. 13 изображена колонна, работающая по принципу «падающего режима». Колонна рассчитана на рабочее давление 280 ат при температуре стенок от 150 до 275°. Общая высота колонны 14,8 м, и помещается она в колодце глубиной 6—6,5 м, что уменьшает высоту здания цеха синтеза. Корпус аппарата кованый и состоит из двух частей диаметром 850/1150 мм, соединенных между собой 20 болтами [62].

Во избежание перегрева корпус колонны не имеет наружной изоляции, но внутренние стенки защищены стальным изоляционным кожухом, футерованным изнутри каолиновым кирпичом, толщиной 38 мм. Внутренний диаметр изоляции кожуха —750 мм. Кожух состоит из двух половин, соединенных фланцами. Фланец нижней половины висит в выточке у фланцевого соединения корпуса колонны, а верхняя половина кожуха стоит на фланце нижней половины. Таким образом кожух имеет возможность свободно расширяться вверх и вниз при изменении температуры. Температуру корпуса аппарата измеряют ртутными термометрами, помещенными в отверстиях диаметром 7 мм, засверленных в корпусе.

Рис. 13. Колонна синтеза аммиака с падающим температурным режимом (p — 280 am; диаметр 850/1150 мм; Q — 30 т/сутки).

1—корпус колонны (из двух частей): 2, 3—крышки: 4 —герметизирующая плита; 5—медный обтюратор; 6 — нажимное кольцо; 7 — маслоотделитель циклонного типа; 8 — теплообменник; 9 — катализяторная коробка; 10 — теплообменные трубки; 11 — катализаторные решетки; 12—нижняя трубная решетка; 13 — верхняя решетка (трубки проходят с зазором); 14—электроввод; 15 — электроподогреватель, 16 — контакт, заземляющий ток на корпус; 17—термоизоляция маслоотделителя; 18 - изоляционные кожух из двух половин; 19 — изоляция шамотовым кирпичом; 20 — изоляция асбестом; 21 — пирометр; 22—ocновной ввод азотоводородвой смеси; 23 — ввод газа для охлаждения стенок колонны; 24— вывод прореагировавшего газа; 25 — автоматические клапаны; 25 — окна для выхода горячего газа в теплообменник; 27 — окна ддя выхода газа на межтрубного пространства теплообменника; 28 — нажимной болт.

Азотоводородная смесь поступает в аппарат через отверстие в нижней крышке и попадает в маслоотделитель циклонного типа, неудачно размещенный внутри колонны. Маслоотделитель представляет собой кольцевое пространство, ограниченное по сторонам стальными стенками, толщиной 33 мм, а сверху мелкой сеткой, задерживающей масло.

Газ входит в маслоотделитель по касательной и приобретает вращательное движение. Под действием центробежной силы капельки осаждаются на наружной стенке и стекают по ней, вниз. Скопившееся масло периодически удаляется через отверстие в нижней крышке колонны. Продукты перегонки масла отравляют катализатор, поэтому маслоотделитель защищен от корпуса и центральной трубы термоизоляцией. Однако это не предохраняет катализатор от отравления маслом, что является крупным дефектом этой колонны. Клапаны, автоматически отключающие колонну при разрыве трубопровода, препятствуют быстрому падению давления в ней при аварии. Этим предотвращается разрушение внутренней насадки аппарата, а также выход больших масс взрывоопасного газа в помещение. Клапаны размещены в самой нижней крышке, что является особенностью колонны этой конструкции.

После маслоотделителя свежий газ поступает в трубки теплообменника и подогревается прореагировавшим газом. Теплообменник имеет 1088 трубок, развальцованных в двух трубных досках. Из теплообменника газ поступает в трубки, находящиеся в катализаторной коробке. Трубки развальцованы только в нижней трубной доске, верхнюю доску они проходят с зазором, что позволяет газу попадать из верхней коробки в катализаторное пространство через эти зазоры. Незакрепленные вверху трубки могут свободно удлиняться при нагревании, что благоприятно сказывается на механической прочности внутренней насадки. Верхняя коробка закрыта сферической крышкой, изолированной асбестом. По центру крышки вварен стакан для пирометра, проходящий сквозь верхнюю трубную доску в зону катализатора.

На высоте 150 мм от нижней трубной доски расположена катализаторная решетка, сквозь которую с зазором проходят теплообменные трубки. По высоте катализаторной зоны расположены еще две такие решетки, скрепленные с корпусом коробки, это разгружает нижние слои катализатора от давления всей его массы и тем самым препятствует его измельчению.

Нижняя решетка жестко соединена с трубной доской штуцером, который свободно устанавливается на центральную трубу теплообменника. Уплотнение между ними обеспечивается весом катализаторной коробки. Такое устройство позволяет внутренней насадке свободно расширяться, не нарушая плотности соединений и целостности ее частей.

Газ, прошедший массу катализатора сверху вниз, попадает через боковые отверстия в штуцер и из окон 26 в межтрубное пространство теплообменника, откуда сквозь окна 27 вновь попадает в центральную трубу и выводится из колонны через отверстие в нижней крышке.

Для разогрева колонны при пуске и для регулировки температурного режима на верхней половине катализаторной коробки намотана электроспираль из полосового железа сечением 50 X 2,5 мм. Спираль изолируется от корпуса слюдой или асбестом.

Добавочный впуск холодного газа через верхнюю крышку первоначально служил только для охлаждения крышки и корпуса колонны от перегрева. Газ при этом проходил по зазору между корпусом и изоляционным кожухом, смешивался перед входом в теплообменник с газом из маслоотделителя и практически не влиял на температурный режим процесса.

Плохой температурный режим колонны и повреждения керамиковой изоляции при монтаже колонны и смене катализатора привели к ряду изменений внутренней насадки, в частности, отказались от изоляции каолиновым кирпичом и сняли нижнюю половину защитного кожуха.

Катализаторная коробка была обернута толстым слоем асбестового полотна, поверх которого надевалась верхняя часть защитного кожуха (без керамики).

При этом устройстве газ, поступающий через верхнюю крышку, проходит между кожухом и корпусом колонны, охлаждает стенки и поступает в трубки катализаторной коробки, минуя теплообменник. Таким образом подача газа сверху является холодным байпасом и служит для регулировки температурного режима колонны.

Колонна рассчитана на так называемый падающий режим, при котором в верхней части колонны поддерживается высокая температура (до 600°), которая падает за счет теплообмена по мере прохождения газа через зону катализатора.

При высокой температуре процент превращения газа в аммиак сравнительно мал, но зато велика скорость реакции. Затем температура газа снижается, от чего падает скорость реакции, но повышается процент превращения.

Расчет показывает, что при одной и той же объемной скорости газа для получения определенного процента аммиака требуется при идеальном падающем режиме меньший объем катализатора, чем при режиме изотермическом. Однако опыт работы показал, что падающий режим в колоннах этой конструкции дает далеко не идеальное распределение температур в катализаторной зоне; несмотря на ряд внесенных улучшений, производительность единицы объема катализатора сильно снижена.

Основными недостатками этого типа колонн следует считать: 1) отравление катализатора маслом; 2) плохой температурный режим катализатора, сильно отклоняющийся от оптимальных температур падающего режима; 3) перегрев катализатора в той части катализаторной коробки, на которую намотана спираль электронагрева.

Рис. 14. Реконструированная колонна синтеза аммиака c падающим температурным режимом.

1—штуцер для ввода газа; 2— теплообменник; 3 — теплообменные трубки; 4 — катализатор; 5—электроподогреватель; 6—вывод прореагировавшего газа; 7—электроввод; 8 — верхняя трубная доска теплообменника.

Отсутствие болтовых соединений между частями внутренней насадки и ее механическая прочность не компенсируют указанных выше недостатков.

В дальнейшем колонна была значительно реконструирована [221]. Устройство новой колонны схематически показано на рис. 14. Весь холодный газ поступает через штуцер 1 и проходит сверху вниз по кольцевому пространству между стенками колонны и внутренней насадки, охлаждая при этом корпус колонны и несколько подогреваясь перед входом в теплообменник 2. Из теплообменника со вставленными внутрь трубок завихрителями газ по трубкам 3, проходящим через катализатор 4, поступает в зону электронагревательных спиралей 5. Электроспирали служат для разогрева колонны при пуске и поддержания определенного температурного режима в случае его расстройства. После электроподогревателя газ проходит через катализатор сверху вниз. Из катализаторной коробки газ через зазоры между трубками и верхней трубной доской теплообменника попадает в межтрубное пространство. Пройдя теплообменник, газ поступает в центральную трубу и по штуцеру 6 выходит из колонны.

Достоинство колонны этой конструкции, по сравнению с предыдущей:

1) отсутствие маслоотделителя, расположенного внутри колонны; 2) электронагрев, вынесенный в самостоятельный узел, не отравляет катализатор и осуществляет равномерный подогрев газа, поступающего в катализаторную коробку, 3) температура корпуса колонны значительно ниже, так как вся масса холодного газа, входящего в колонну, предохраняет стенки от перегрева.

Наряду с этим следует отметить, что и новая конструкция колонны не обеспечивает падающего режима с оптимальным распределением температур по высоте катализаторной коробки.