Физические методы регенерации. Сепарация

Для ускорения отстоя и повышения его эффективности применяют много различных способов. Наиболее широко распространен в области обезвоживания масел и очистки от механических примесей процесс сепарации (центрифугирования).

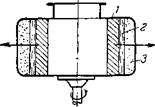

На рис. 17 схематически представлен процесс расслоения масла, происходящий при вращении сосуда. Под влиянием центробежных сил наиболее тяжелые загрязняющие примеси оттесняются к стенкам сосуда, образуя кольцевой слой отложений; следующий слой состоит из выделяющейся воды, а третий кольцевой слой, расположенный у оси вращения, представляет собой очищенное масло.

Центрифуги, называемые также сепараторами, конструктивно

Рис. 17. Схема распределения компонентов смеси при вращении сосуда:

1 — масло; 2 - вода; 3 - осадок.

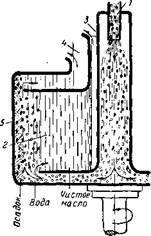

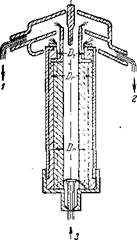

Рис.18. Схема распределении смеси в сепараторе:

1 — центральный канал; 2—камера; 3—канал для отвода очищенного масла; 4 — ка-, нал для отвода воды; 5 — кожух барабана.

оформляются так, что отвод очищенного масла и воды происходит непрерывно в процессе работы, и только загрязняющие примеси остаются в барабане сепаратора, откуда их периодически удаляют по мере накопления. Как видно из схемы сепаратора (рис. 18), отработанное масло, поступающее через центральный канал 1, расслаивается в камере 2, очищенное масло отводится по каналу 3, вода — по каналу 4, а загрязняющие примеси оседают в кожухе барабана.

В некоторых случаях с целью уменьшения количества осадка в барабане и повышения срока работы сепаратора до очистки в него вместе с отработанным маслом подают некоторое количество воды, которая промывает масло и уносит с собой часть загрязняющих примесей.

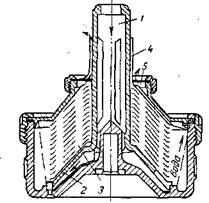

Для облегчения расслоения масла барабан центрифуги выполняют в виде набора металлических конусных тарелок (рис. 19), расположенных на близком расстоянии и разделяющих поток масла на ряд тонких слоев.

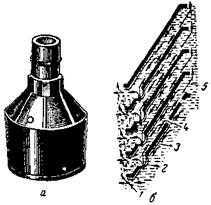

На рис. 20,а показан сепаратор в собранном виде, а на рис. 20,б представлено несколько тарелок в разрезе и приведена схема движения масла по тарелкам. Загрязненное масло подается в центральную трубку барабана, проходит между тарелками и днищем

барабана и по каналу, образованному отверстиями в тарелках, проникает в зазоры между тарелками, а также заполняет внутреннюю полость барабана. Для выхода из него масло должно пройти между тарелками и попасть в кольцевой канал. На быстро вращающихся тарелках от масла под действием центробежных сил отделяются загрязняющие примеси и вода, оттесняются к нижним сторонам тарелок и движутся к периферии, а очищенное масло под напором подаваемой в сепаратор жидкости движется в сторону оси вращения, поднимается по каналу и вытекает из барабана сепаратора в приемную емкость. Выделившаяся из масла вода собирается вокруг тарелок барабана и через кольцевой канал выходит наружу.

Когда в очищаемом масле нет воды, кольцевой канал нижней тарелки не имеет отверстия (оно закрывается глухой шайбой).

Как видно из изложенного, глубина очистки масла сепаратором при данной скорости вращения определяется главным образом разностью плотностей масла и примесей, а также степенью дисперсности последних. При желании получить возможно более очищенное масло его пропускают через сепаратор несколько раз. Однако и в этом случае в обычных сепараторах полностью очистить масло не удается, так как чем мельче частицы находящихся в масле загрязняющих примесей, тем меньше возникающие центробежные силы.

Рис. 19. Разрез барабана сепаратора: 1 — центральная труба барабана; 2 — днище барабана; 3, 4, 5 —каналы.

Рис. 20. Схема распределения компонентов смеси по тарелкам сепаратора:

а - сепаратор; б— тарелки; 1 — вода и оса- док; 2 - область разделения воды и масла; 3 —поток примесей и воды; 4 — зона чистого масла; 5 — выходящее чистое масло.

Величина центробежной силы Р, действующей на частицы компонентов отработанного масла, прямо пропорциональна весу последних:

![]()

где G — вес вращающегося тела, кг; ω — окружная скорость (скорость вращения), м/сек, r — радиус вращения (радиус сепаратора), м.

![]()

Если подставить в эту формулу значение окружной скорости

(где n — число оборотов в минуту), то величину центробежной силы можно выразить так:

![]()

Из этой формулы следует, что центробежную силу легче увеличить повышением числа оборотов, чем увеличением радиуса сепаратора.

В зависимости от характера загрязнений очистку масла в сепараторах можно проводить способом осветления (кларификации) или способом сепарации (пурификации), иногда называемым «способом очистки».

Способ осветления применяют для отделения твердых механи- ческих примесей, шлама, угля, а также для отделения воды, содержащейся в масле в столь незначительном количестве, что непосредственного отвода ее не требуется. В этом случае отделяемые от масла примеси остаются в грязевике барабана и периодически оттуда удаляются.

Способ сепарации применяют в тех случаях, когда загрязненное масло можно рассматривать как смесь двух жидкостей различной плотности (при сильном обводнении масла). В этих случаях две составляющие смесь жидкости разделяются, причем обе они отводятся из сепаратора непрерывно.

Трансформаторное масло, как правило, очищают способом осветления; турбинное масло, загрязненное механическими примесями, с незначительным количеством влаги (0,1—0,3%) — путем осветления, а при сильном увлажнении — сепарацией.

Производительность барабана сепаратора при работе по способу осветления на 20—30% выше, чем при работе по способу сепарации.

Сверхцентрифуги (осветляющие и сепарирующие) работают по принципу отстойных аппаратов. Подлежащий обработке продукт подается к ним по трубопроводу и через насадку струей вводится внутрь вращающегося ротора. Проходя центральное отверстие нижней крышки, струя продукта разбивается о пластинку отражателя и отбрасывается к внутренней стенке ротора. Подхваченный вращающимся ротором и увлеченный им продукт оказывается в поле действия центробежных сил.

По мере движения вдоль ротора снизу вверх жидкость разделяется на слои сообразно плотности. В верхней части ротора помещена перегородка, разделяющая поток на две части: более тяжелый продукт выходит через нижнее отверстие ротора, более легкий — через верхнее.

Отстаивание в роторе осветляющей сверхцентрифуги происходит по схеме, представленной на рис. 21. Суспензия, введенная в ротор, под действием центробежных сил растекается по его внутренней поверхности, образуя цилиндрический слой, из которого осаждаются на глухие стенки ротора твердые частицы.

Высота цилиндрического слоя суспензии в роторе увеличивается до тех пор, пока не достигает уровня выходных отверстий верхней крышки. Дальнейшее поступление суспензии в ротор вызывает непрерывный слив осветленной жидкости в выходные отверстия и непрерывное перемещение вновь поступающей суспензии в направлении слива, сопровождающееся выделением из нее твердых частиц. Степень осветления зависит от скорости движения в роторе. Чем меньше эта скорость, тем большее время находится суспензия под воздействием центробежных сил и тем полнее осуществляется процесс отстаивания.

Выходящая из ротора осветленная жидкость собирается в сливной тарелке и по патрубку перетекает в крайний отсек внутренней полости приемного кармана. Осадок твердых частиц, накапливающийся на глухой стенке ротора, должен периодически удаляться. Для этого ротор нужно останавливать, разбирать и подвергать чистке.

Отстаивание в роторе сепарирующей сверхцентрифуги происходит по следующей схеме (рис. 22). Вращающийся ротор заполняется тяжелым компонентом. Заполнение прекращается, когда начинается слив компонента в периферийные выходные отверстия верхней крышки ротора. При сливе диаметр DT внутренней поверхности кольцевого слоя тяжелого компонента равен внутреннему диаметру регулировочного кольца. В заполненный ротор вводится подлежащая разделению эмульсия или суспензия. Под действием центробежных сил эмульсия растекается по ротору, двигаясь в направлении слива, и вытесняет из него ранее введенный тяжелый компонент. Движение ее сопровождается расслоением и образованием нейтральной поверхности, являющейся границей раздела между тяжелым и легким компонентами.

По мере поступления эмульсии в ротор и ее расслоения легкий компонент накапливается на поверхности тяжелого компонента, образуя второй цилиндрический слой диаметром Dг, ограниченный по высоте «грибком». Накопление легкого компонента сопровождается перемещением поверхности раздела к периферии ротора. Затем перемещение прекращается, и поверхность раздела занимает устойчивое положение, соответствующее некоторому диаметру Dп.

Рис. 21. Схема отстаивания в роторе осветляющей сверхцентрифуги:

1 — вход суспензии; 2 — осадок твердых частиц; 3 — вы- ход осветленной жидкости.

Рис. 22. Схема отстаивания в роторе сепарирующей сверхцентрифуги:

1 — выход легкого компонента; 2— выход тяжелого компонента; 3 — выход эмульсии.

При таком равновесии внутренняя поверхность слоя легкого компонента достигает уровня выходных отверстий, ближайших к оси вращения, и дальнейшее поступление эмульсии в ротор вызывает слив легкого компонента в эти отверстия и одновременный слив тяжелого компонента в периферийные отверстия.

Возможность разделения эмульсии в роторе сверхцентрифуги зависит от соотношения плотностей рт: рл составляющих ее тяжелого и легкого компонентов, конструктивных особенностей ротора, скорости прохождения эмульсии по ротору: чем меньше скорость, тем полнее происходит разделение.

Выше было сказано, что скорость отделения механических примесей и воды от отработанного масла при центрифугировании зависит не только от величины центробежной силы, но и от вязкости масла. Чем меньше вязкость масла при прочих равных условиях, тем скорее отделяются от него примеси. Для уменьшения вязкости отработанного масла его подогревают до температуры не выше 60—65° С во избежание дополнительных окислительных процессов. Нигде масло не смешивается так интенсивно с воздухом, как при сепарации. Применение вакуумных сепараторов, широко распространенных в настоящее время, в значительной степени может предохранить масло от окисления.

Полнота отделения механических примесей и воды от масла при центрифугировании зависит также от времени пребывания масла в зоне действия центробежных сил и от производительности центрифуги. Чем длительнее центрифугирование и чем меньше производительность центрифуги, тем чище получается масло. Это хорошо иллюстрируется следующими данными, полученными при сепарации на центрифуге отработанного масла, содержащего 1,36% механических примесей:

Производительность, л/ч | 130 | 80 | 12 |

Содержание механически примесей, % | 0,252 | 0,075 | 0,049 |

Эффективность работы сепаратора сильно зависит от количества находящейся в масле воды. По мере уменьшения содержания воды в масле эффективность ее отделения уменьшается. Необходима многократная сепарация, чтобы извлечь из масла следы воды. Поэтому в схему современных центрифуг, таких как ПСМ-1-3000 и др., включают фильтрпресс, доочищающий сепарированное масло от следов воды и механических примесей.

Работа сепаратора по замкнутой схеме: масляный бак — сепаратор — масляный бак несовершенна, так как масло после сепаратора с минимальным содержанием воды вновь смешивается с маслом, содержащим большое ее количество, что снижает эффективность сепарации.

Более эффективна работа сепаратора по схеме: масляный бак I — сепаратор — масляный бак II, при которой масло после сепаратора поступает не в масляный бак I с обводненным маслом, а в масляный бак II, где накапливается относительно обезвоженное масло.

Наиболее широко применяются сепараторы для непрерывной очистки масел, работающих в циркуляционных системах турбогенераторов, турбокомпрессоров, мощных дизельных двигателей и т. д. Центробежные маслоочистители применяются на автомашинах с карбюраторными (ГАЗ-БЗ, ЗИЛ-130 и др.) и дизельными двигателями взамен фильтрующих элементов тонкой очистки. Сепараторы, особенно вакуумные, используются для очистки и сушки трансформаторных масел. Внедряются в промышленность самоочищающиеся центрифуги, а также сверхцентрифуги.