Способ Hydrocarbon Research в псевдоожиженном слое

Способ в псевдоожиженном слое, разработанный после II мировой войны фирмой Hydrocarbon Research (США), а затем использованный фирмами Standard Oil и Amoco Chemicals, применяют для синтеза углеводородов из оксида углерода и водорода на железном катализаторе, Этот синтез известен под названием способ Hydrocol.

Полагали, что этим способом следует получать прежде всего высокооктановые углеводороды с пределами выкипания автомобильного бензина. Для этой цели при разработке способа уделяли особое внимание высокой производительности реакционного объема, снижению стоимости установки, применению недорогого катализатора, а также работе установки в нежестких условиях.

После завершения фирмой Hydrocarbon Research научно-исследовательских работ в 1950 г. фирма Hydrocol построила крупную установку в штате Техас (США). Ее проектная производительность составляла 360 тыс. т углеводородов в год, однако из-за технических трудностей установка работала лишь периодически. В 1954 г. установка перешла в пользование фирмы Stanolind *, и после полной реконструкции удалось устранить многочисленные «узкие» места. Кроме того, отказались от преимущественного производства углеводородов и стремились к получению в первую очередь кислородсодержащих продуктов (первичные алифатические спирты, альдегиды, кетоны, эфиры и кислоты). В 1957 г. установка была остановлена. Считают, что решающей причиной для этого послужили соображения экономического характера. Результаты ее работы не опубликованы

При 300—350 °С и 2,5—3 МПа тонкоизмельченный железный катализатор на газораспределительной тарелке приводится в псевдоожиженное состояние смесью исходного и рециркулирующего холодного газов. Выделяющееся при синтезе Тепло снимают в системе охлаждения, погруженной в псевдоожиженный слой. Благодаря этому должна обеспечиваться хорошая теплопередача. Реакционную смесь, отводимую с верха реактора, освобождали в циклонах и фильтрах от увлеченной катализаторной пыли и охлаждали. Часть остаточного газа отводили и после добавления к нему исходного газа возвращали в реактор. Скорость газа имела решающее значение для обеспечения стабильной работы псевдоожиженного слоя. Скорость не должна была быть ниже 0,2 м/с, но, как правило, была выше (в зависимости от плотности и фракционного состава катализатора).

Немаловажное значение имело требование исключить образование высокомолекулярных углеводородов. Выяснилось, что иначе нельзя полностью предотвратить слипание частичек порошкообразного катализатора, которое приводило к нарушениям в слое. Поэтому было необходимо вести синтез при температурах выше 320 °С, так как в этих условиях высокомолекулярные углеводороды образуются только в небольшой степени. Правда, в этом случае иногда происходило осаждение углерода на катализаторе, сопровождающееся частичным разрушением зерен и образованием пыли, а также наблюдался унос катализатора с реакционной смесью, причем не удавалось выделить этот катализатор в последующих циклонах и фильтрах.

Высокая температура в сочетании с большим избытком водорода являлись причиной того, что синтез протекал исключительно по уравнению

![]()

следовательно, через образование воды; даже относительно инертный диоксид углерода превращался частично в метан и в другие низкомолекулярные углеводороды.

Оба реактора установки в Техасе имели диаметр 5 м и высоту 18 м (соответственно, объем одного реактора немного превышал 100 м3) и были оборудованы для загрузки 175—200 т порошкообразного железного катализатора. Охлаждающая система, погруженная в псевдоожиженный слой, состояла из труб, по которым протекала вода под давлением. В такой системе можно было вырабатывать водяной пар с температурой 260—320 °С, т.е. соответственно с давлением 4,7—7,5 МПа. В нижней части реактора находилась распределительная система для равномерной подачи смеси исходного и рециркулирующего газов. Над ней располагались устройства, которые должны были улучшать перемешивание газовой и твердой фаз. Правда, первоначально эти приспособления выполняли свою задачу только отчасти — наблюдалось образование углеродистых отложений на катализаторе.

Различные усовершенствования, проведенные в 1954—1955 гг., позволили устранить многие причины неполадок, хотя и не все. При расчете производительность каждого реактора была принята равной 180 тыс. т углеводороде в год; она значительно снизилась после реконструкции установки для производства кислородсодержащих продуктов.

Порошкообразный железный катализатор первоначально готовили из подщелоченного железного плавленого катализатора, полученного из природной руды Позднее этот материал заменили на окалину с прокатных станов. Ее измельчали (во влажном состоянии), рассеивали, подщелачивали, сушили и в заключен» восстанавливали водородом. Катализатор, содержащий примерно 1% (масс.) К2О, после последующего «формирования» в среде синтез-газа был пригоден к применению.

Восстановление и формирование катализатора проводили в псевдоожиженном слое при 400 С и ≈ 1,8 МПа в течение ≈ 6 ч. Первоначально катализатор восстанавливали водородом, а затем постепенно вытесняли водород

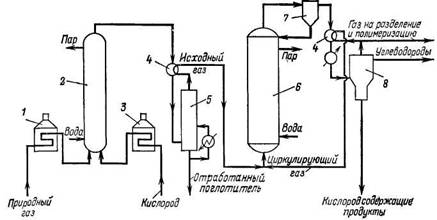

Рис. 148. Схема процесса Hydrocol:

1. 3—подогреватели; 2—генератор синтез-газа; 4—теплообменники; 5—промывная колонна; 6—реактор; 7—циклон; 8—сепаратор.

синтез-газом, так что к окончанию формирования в газовой среде оставался только синтез-газ. Частички готового катализатора в основном (80% масс.) имели размер от 0,06 до 0,37 мм. Из 100 т исходного материала получали 50 т готового катализатора.

Газовую смесь, состоящую из исходного и рециркулирующего газов (в отношении 1:1,5), пропускали через реактор снизу вверх при 315°С и ≈ 2,8 МПа со скоростью, достаточной для поддержания стабильного псевдоожиженного слоя (например, 2000—3000 м3 исходного газа на 1 м3 катализатора в час), совместно с соответствующим количеством рециркулирующего газа.

В качестве исходного газа можно было применять только обогащенные водородом газы с отношением СО : Н2 по меньшей мере 1 : 2, иначе на катализаторе увеличивалось отложение углерода В данном случае в остаточном газе Доля водорода значительно превышала долю оксида углерода; в смеси исходного и рециркулирующего газа устанавливалось отношение СО : Н2 да 1:3. Степень превращения СО в реакторе составляла 95—98%. Преобладающую часть выделившегося тепла снимали имеющимися в аппарате охлаждающими элементами, а образовавшийся водяной пар собирали в сборниках.

Выходящая из верхней части аппарата реакционная смесь обязательно содержала мельчайшие частицы катализатора, которые отделяли в последовательных циклонах и фильтрах и частично снова возвращали в реактор. Часть катализатора (1—2% масс, в сутки) непрерывно выводили и заменяли свежим. Затем реакционную смесь охлаждали для получения жидких продуктов, а также для отделения реакционной воды (при этом циркулирующий газ отводили после первого теплообменника), и после промывки маслом получали газообразные углеводороды (рис. 148). Выход углеводородов С2 и выше составлял до 160 г на 1 м3 исходной смеси СО + Н2.

Жидкие углеводороды и реакционную воду, в которой находились значительные количества алифатических кислородсодержащих соединений, перерабатывали раздельно на различных технологических установках (изоформинг кислородсодержащих соединений, полимеризация непредельных углеводородов C3 — C4, дистилляция для выделения кислородсодержащих соединений из реакционной воды и т. д.). Остаточный газ с высоким содержанием метана частично применяли в качестве отопительного газа.

Ниже дан примерный состав продуктов, полученных на промышленной установке (в % масс):

С2 | 9 |

С3-С4 | 29 |

30-200 °С | 40 |

200 -- 320 С | 9 |

>320°С | 3 |

Водорастворимые кислородсодержащие соединения | 10 |

Примечание. Содержание олефинов во фракции С3-С4 равно 85% (масс).

Вследствие высокой температуры синтеза степень разветвления образующихся алифатических углеводородов была значительной. Установлено, что содержание малоразветвленных углеводородов составляло ≈ 25% (масс.) во фракции С6 и ≈ 50% (масс.) во фракции C8. Сильно разветвленные соединения получались только в незначительных количествах. Двойная связь в олефинах находилась преимущественно в положении 1. Высокая температура обусловливала также образование ароматических углеводородов; их содержание в продуктах, выкипающих в пределах кипения бензина, составляло ≈ 10% (масс).

В водорастворимых кислородсодержащих соединениях содержалось 5% (масс.) первичных алифатических спиртов, 10% (масс.) алифатических альдегидов и кетонов и 28% (масс.) алифатических карбоновых кислот. На 2,7 масс. ч. водорастворимых соединений приходилась 1 масс, ч. маслорастворимых соединений следующего состава: 33% (масс.) спиртов, 34% (масс.) альдегидов и кетонов, 33% (масс.) карбоновых кислот. Последние с помощью различных технологических приемов частично извлекали из смеси продуктов для применения в нефтехимических процессах.

----------

* Standard Oil Industry