Реактора конструкций BASF и Lurgi

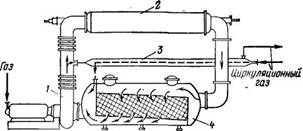

В 1935—1943 гг. фирма BASF [132] разработала простой реактор (рис. 131), в котором не было никаких внутренних охлаждаемых элементов; выделяющееся тепло отводили исключительно холодным циркулирующим газом (100 объемов на 1 объем свежего газа). Разность температур на входе и на выходе газа не превышала 10 °С. В реактор загружали максимально 3,8 м3 катализатора и вели процесс при ≈2 МПа, 320—330 °С и подаче 270 м3 исходного газа на 1 м3 катализатора в сутки. С 1 м3 катализатора отсюда в сутки получали 800 кг первичного продукта; это количество соответствует 2/3 удельной производительности катализатора при высокопроизводительном синтезе Sasol. Несмотря на большую циркуляцию газа, не удалось избежать местных перегревов катализатора, поэтому эта конструкция не была применена в промышленности.

Рис. 131. Реактор фирмы BASF:

/—газовый компрессор с электродвигателем; 2—холодильник С электроподогревателем; 3 — холодильник; 4—реактор с катализатором.

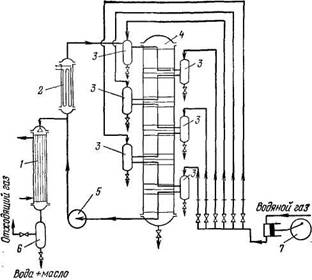

Вместо этого был создан эскизный проект, когда загрузку катализатора разделили на несколько слоев (полок), а между ними добавочно подавали холодный газ. Эту идею, также заимствованную у фирмы BASF, однако технически не реализованную, фирма Lurgi [118] разрабатывала после 1945 г. и довела до создания полочного реактора (рис. 132), который успешно работал длительное время в опытном масштабе (объем загруженного катализатора 90 л). Рециркулирующий газ после синтеза охлаждали, смешивая с газом холодной циркуляции. Таким образом, количество горячего циркулирующего газа можно было снизить на величину, пропорциональную числу полок — ступеней синтеза, и выдерживать в пределах, соответствующих производительности компрессоров. При ≈2 МПа и ≈270°С в полочном реакторе фирмы Lurgi нагрузка по исходному газу составляла до 200—250 м3 на 1 м3 катализатора

Рис. 132. Полочный реактор фирмы Lurgi:

1—конденсатор: 2—электронагреватель; 3—смесители; 4—реактор с 6 полками: 5—компрессор горячего циркуляционного газа; 6—сборник; 7—компрессор исходного газа.

в час, что соответствует примерно 1/3 нагрузки, достигнутой при высокопроизводительном синтезе Sasol.

Последовательно соединяя большое число катализаторных слоев, в принципе можно построить полочные реакторы любого масштаба. Другое преимущество состоит в том, что температуру синтеза можно повышать от ступени к ступени и таким образом компенсировать снижение скорости реакции в результате обеднения газа реагентами и обеспечить повышение степени превращения.