Факторы, влияющие на сероводородное коррозионное растрескивание под напряжением

Факторы, влияющие на сероводородное коррозионное растрескивание под напряжением. Опыт эксплуатации различного нефтегазового оборудования показал, что достаточно удовлетворительной стойкостью к СКРН обладают низко- и среднесрочные стали с пределом текучести, не превышающим 560 МПа. Ранее за рубежом в нефтеперерабатывающей промышленности успешно применяли для изготовления оборудования стали Н-40 и J-55 с пределом текучести соответственно ~ 280 и 390 МПа. Однако при применении высокопрочных материалов с пределом текучести не менее 740 МПа [56] возникла проблема коррозионного разрушения оборудования в присутствии сероводорода, что было связано с увеличением глубины пробуриваемых скважин [56].

При увеличении прочности стали резко снижается ее сопротивление сероводородному коррозионному растрескиванию под напряжением [60, 62]. На рис. 4.13 показана зависимость времени до разрушения углеродистых сталей от их твердости при напряжении, равном 1,3 предела текучести, в сероводород содержащей среде. С ростом твердости склонность к СКРН возрастает (уменьшается время до разрушения). Стойкость сталей с одинаковой твердостью при увеличении содержания сероводорода в среде снижается [56].

При увеличении прочности стали повышается вероятность разрушения по границам зерен. С ростом предела текучести от 725 до 1210 МПа характер разрушения сталей в среде сероводорода при парциальном давлении от 0,13 до 0,44 МПа меняется от транс- к межкристаллитному [63].

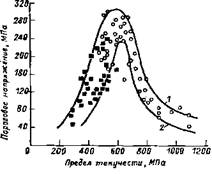

Рис. 4.14. Стойкость к серо-водородному коррозионному растрескиванию под напряжением свариваемых конструкционных марганцовистых (■) и улучшенных трубных (○) сталей для нефтепроводов в зависимости от предела текучести [67]

Кривые 1 и 2 соответствуют границам разброса значений

Фрактографические исследования изломов образцов, разрушенных под воздействием сред, содержащих сероводород, показали, что в процессе сероводородного растрескивания имеет место внутрикристаллитный и межкристаллитный характер разрушения [64], причем характер разрушения зависит от предела текучести стали.

В качестве максимальной критической твердости, ниже которой стали не должны подвергаться растрескиванию, называют твердость 22 HRc. Однако в некоторых случаях стали, подвергнутые термической обработке на твердость ниже критического значения, не удовлетворяют этому требованию.

В работе [70] получены результаты, свидетельствующие о том, что прямая зависимость между склонностью к СКРН и прочностью стали справедлива только для высокопрочных сталей с σ0,2 > 650 МПа. Для сталей с σ0,2 < 650 МПа, напротив, склонность к СКРН уменьшается с ростом предела текучести. На рис. 4.14 приведена зависимость порогового напряжения, при котором не происходит растрескивания конструкционных и трубных сталей, от предела текучести. Испытания проводили на цилиндрических образцах в свободном от хлоридов растворе с содержанием H2S 2,5 г/л при pH 3. Продолжительность испытаний составляла 1000 ч.

Для сталей с σ0,2 < 650 МПа пороговое напряжение возрастает с увеличением σ0,2. Для большинства испытанных низкопрочных сталей пороговое напряжение составляет от 25 до 50 % значения σ0,2. Это значит, что для данного класса сталей склонность к СКРН, оцениваемая по отношению порогового напряжения к σ0,2, не зависит от прочностных свойств.

Таким образом, углеродистые и низколегированные стали с σ0,2 не более 650 МПа, что соответствует твердости по Роквеллу HRc 22, в особо тяжелых условиях могут подвергаться СКРН. В этом случае для повышения стойкости к растрескиванию не следует переходить к сталям с меньшим σ0,2, а необходимо снизить растягивающие напряжения.

Такая зависимость, по-видимому, обусловлена тем, что высокопрочные и низкопрочные стали имеют различный механизм сероводородного коррозионного растрескивания. Низкопрочные стали в условиях приложенной нагрузки подвергаются растрескиванию в результате слияния внутренних водородных трещин параллельных направлению прокатки (по тину водородного растрескиваний (см. рис. 4.9). С увеличением прочности стали возрастает твердость ее сварных соединений, в связи с чем следует ожидать повышения склонности к СКРН сварных конструкций [66]. Эта особенность представляет серьезную проблему, препятствующую широкому использованию конструкций, особенно из высокопрочных сталей, при добыче, переработке, хранении и транспортировке газа и нефти, содержащих сероводород.