Соединения с прокладками

При высоких давлениях применение прокладок из мягких материалов ограничивается их малой механической прочностью. Мягкие прокладки могут быть применены только там, где конструкция соединения предотвращает выдавливание прокладки под влиянием внутреннего давления или же усилия, создаваемого затягом болтов. Для повышения механической прочности мягких прокладок применяют различные композиции из асбеста с резиной, тиоколом и т. д., а также укрепляют их включением тканевых или металлических сеток.

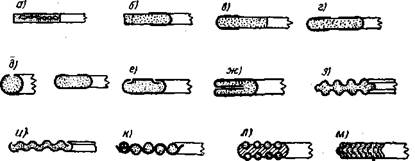

Прочность асбестовых прокладок и их коррозионную стойкость часто повышают путем применения специальных асбесто- металлических прокладок, изображенных на рис. 98.

Рис. 98. Асбесто-металлические прокладки.

а — асбестовая прокладка, армированная медной сеткой; б—асбестовая прокладка, защищенная изнутри медной, алюминиевой или стальной обкладкой; а— то же, но с обкладкой снаружи; г— то же, но с обкладками снаружи и изнутри; д—асбест в металлической обкладке, выполненной из одного листа; е—асбест в обкладке ив двух листов; ж—асбест в металлической обкладке; з—асбест, заключенный в гофрированную обкладку; о —то же, что и ,з“ но с гофром иной формы; к—гофрированная металлическая прокладка с прографиченным асбестовым шнуром, проложенным в канавках; л—то же, что и „к", но шнур укладывается в точеную прокладку; м—прокладка из спирально навитых листов металла и асбеста.

Надежность и герметичность соединений с такими прокладками повышается при смазывании их или заполнении желобков у прокладок пастами (мастиками), употребляющимися в соединениях с гребенчатыми прокладками.

Конструкция гребенчатой прокладки показана на рис. 97, III. В табл. 8 приведены размеры прокладок, предназначенных для работы при условном давлении от 64 до 320 ат.

Многочисленные опыты показали, что прокладки этого вида работают безотказно лишь при тщательной обработке уплотняемых поверхностей и при точном монтаже всего фланцевого соединения.

Преимуществом гребенчатых прокладок является их незначительная чувствительность к температурным колебаниям, а к недостаткам относятся: необходимость при каждой замене производить длительную и дорогостоящую повторную обработку обеих поверхностей фланцев и значительное усилие на болты, сказывающееся на сроке работы соединения.

ТАБЛИЦА 8 Размеры гребенчатых прокладок, согласно DIN 2697 (рис. 97, III)

Условный проход dусл. | Условное давление 64,100 am. | Условное давление 160 am | Условное давление 250 am | Условное давление 320 am | ||||||||

d1 | d2 | Число зубцов | d1 | d2 | Число зубцов | d1 | d.2 | Число зубцов | d1 | d,2 | Число зубцов | |

10 | 40 | 12 | 9 | 40 | 12 | 9 | 40 | 12 | 9 | 40 | 12 | 9 |

15 | 45 | 17 | 9 | 45 | 17 | 9 | 45 | 17 | 9 | 45 | 17 | 9 |

25 | 65 | 27 | 12 | 65 | 27 | 12 | 65 | 27 | 12 | 65 | 27 | 12 |

(40) | 85 | 42 | 14 | 85 | 42 | 14 | 85 | 42 | 14 | 85 | 42 | 14 |

50 | 95 | 52 | 14 | 95 | 52 | 14 | 95 | 52 | 14 | 95 | 52 | 14 |

(65) | 120 | 72 | 16 | 105 | 72 | 11 | 105 | 72 | 11 | 115 | 72 | 14 |

80 | 130 | 85 | 15 | 125 | 82 | 13 | 130 | 85 | 15 | 130 | 79 | 17 |

100 | 160 | 103 | 19 | 145 | 199 | 15 | 160 | 107 | 17 | 180 | 107 | 24 |

124 | 185 | 132 | 17 | 185 | 132 | 17 | 185 | 130 | 18 | 205 | 129 | 25 |

150 | 215 | 155 | 20 | 215 | 155 | 20 | 215 | 151 | 21 | 245 | 157 | 27 |

(175) | 245 | 184 | 20 | 235 | 173 | 20 | 270 | 190 | 26 | 270 | 178 | 30 |

200 | 270 | 208 | 20 | 260 | 196 | 21 | 300 | 211 | 29 | 300 | 195 | 35 |

250 | 325 | 258 | 22 | 325 | 242 | 27 | 350 | 258 | 30 | 395 | 260 | 44 |

300 | 375 | 308 | 22 | 375 | 290 | 28 | — | — | — | — | — | — |

350 | 435 | 355 | 26 | — | — | — | — | — | — | — | — | — |

400 | 485 | 405 | 26 | — | — | — | — | — | — | — | — | — |

Примечания. 1. Для условных проходов от 10 до 50 мм размеры одинаковы для всех условных давлений.

2. Прокладки толщиной 3 мм выполняются из мягкой углеродистой или хромистой стали. Для трубопроводов с температурой пара выше 425° применяются прокладки толщиной 4 мм из марганцовистой стали (предел ползучести при 450°—15 кг/мм2), а при температуре пара выше 475° — из хромованадиевой стали (предел ползучести при 500° — 12 кг\мм2).

Как показывает эксплуатационный опыт, гребенчатые прокладки из мягкой низкоуглеродистой стали, отожженной до твердости по Бринелю не свыше 120, хорошо противостоят действию температуры среды до 475°. При более высокой температуре такие прокладки работают неудовлетворительно и должны изготовляться из более твердых материалов [127].

Весьма полезно на поверхности гребенчатых прокладок и зеркал фланцев наносить слои графита или специальных мастик, что обеспечивает лучшую герметичность соединения и во многих случаях уменьшает коррозию прокладок и уплотнительных поверхностей фланцев. В дальнейшем приведен состав некоторых мастик, проверенных на трубопроводах электростанций высокого давления в СССР и на заводах по нефтепереработке [86, 94,101].

При фланцевых соединениях у трубопроводов для воды, а также насыщенного и перегретого пара с успехом применяется мастика следующего состава (в %):

свинцового глета | 45 | магнезии | 12 |

железных опилок . | 21 | серебристого графита | 5 |

охры | 17 |

|

|

Компоненты тщательно просеивают, смешивают и разводят натуральной олифой до сметанообразной консистенции. Мастика испытана при давлении до 130 ат и температуре перегретого пара до 500°. Применяя мастику, следует учитывать, что она быстро твердеет, поэтому готовить ее надо в количествах, требующихся для немедленного использования.

Для соединения трубопроводов, работающих в аналогичных условиях, может применяться мастика, состоящая из равных весовых количеств растительного масла, сурика, охры и графитового порошка.

При наличии в питательной воде сравнительно большого содержания кислорода или низкого pH употребляют мастику нижеследующего состава (в %):

окиси железа | 41,1 | окиси магния | 2,4 |

окиси марганца | 3,5 | окиси кремния | 24,0 |

окиси кальция | 4,0 | жирных составляющих | 25,0 |

Для нефтепродуктов следует применять мастику из графита и патоки.

Указанные выше мастики пригодны и для ряда химических производств, причем состав их может варьироваться в зависимости от растворяющего и химического воздействия среды на отдельные компоненты, содержащиеся в мастике.

Высокие давления и температура рабочей среды усложняют работу фланцевых соединений, так как возрастают необходимые усилия затяга болтов и создаются добавочные температурные напряжения за счет разности температур у прокладок, фланцев и болтов. В дополнение к этому при высоких температурах снижаются допускаемые напряжения для металла, вследствие чего увеличиваются размеры фланцевого соединения.

В процессе развития установок высокого давления применялись фланцы различных конструкций: приклепанные, развальцованные, одновременно развальцованные и приклепанные, разбортованные и плоские приварные фланцы. Эти конструкции показали неудовлетворительные результаты особенно при высоких температурах.