Дожимающий компрессор с масляно-ртутным поршнем

Проект дожимающего компрессора на давление 5000 ат предусматривает применение ртутного затвора между поршнем и клапанной коробкой. Таким путем предполагали избежать загрязнения газа смазкой и растворения его в последней.

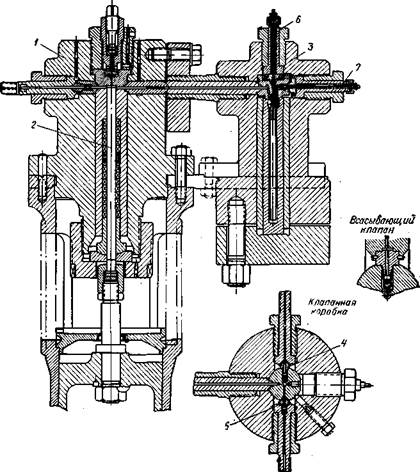

Рис. 70. Дожимающий компрессор с масляно-ртутным поршнем; давление всасывания 2000—2500 am, нагнетания 5000 am.

1—цилиндр; 2—плунжер, перемещающий столб масла; 3—клапанная коробка, заполненная ртутью; 4, 5—всасывающий и нагнетательный клапаны; 6, 7—электроконтакты, регулирующие уровень ртути.

Плунжер компрессора, показанного на рис. 70, вытесняет масло из цилиндра в клапанную коробку и возвращает его в цилиндр при обратном ходе.

Внутренняя полость клапанной коробки предварительно заполняется до определенного уровня ртутью, столб которой под действием масла то поднимается, то опускается в сифонной трубке, расположенной по центру коробки. Верхняя полость сифонной трубки соединена со всасывающим и нагнетательным клапанами компрессора, и при изменении уровня ртути происходит засасывание газа и сжатие его до давления нагнетания. Компрессор с ртутным поршнем засасывает газ под давлением 2000—2500 ат из баллона, в который он в свою очередь накачивается поршневым дожимающим компрессором обычного типа. Уровень ртути в клапанной коробке регулируется при помощи электрических контактов, помещенных в коробке. Контакты включают или выключают ток к электрическому приводу масляного клапана, регулирующего объем масла в цилиндре компрессора, а следовательно, и уровень ртути в клапанной коробке. Масло подается в цилиндр специальным насосом, рассчитанным на давление 2500—3000 ат. Таким путем предотвращается попадание ртути как в цилиндр компрессора, так и в нагнетательную линию вместе с газом.

Машина рассчитана на подачу 10 м3 газа в час при 100—140 об/мин. и ходе поршня 25 мм.

Конструкция машины очень сложна и тем не менее компрессор не разрешает задачи, как избежать загрязнения газа смазкой, так как до давления 2000—2500 ат газ сжимается обычным поршневым компрессором и поступает в ртутную клапанную коробку уже загрязненным. Нет никаких данных, что машина была когда-либо построена, но есть указания, что все предварительные опыты над сжатием газа ртутным устройством от давления 3000 ат до 5000 ат были неудачны [201].

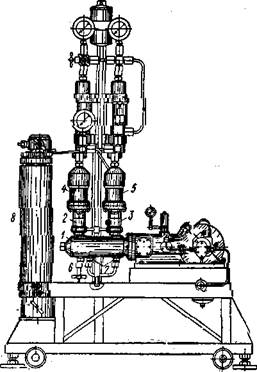

На рис. 71 и 72 изображен дожимающий компрессор Института высоких давлений на рабочее давление 6000 ат, конструкции 1937 г. Компрессор выполнен с гидравлическим приводом и имеет две ступени сжатия.

В масляном цилиндре 1 ходит поршень, приводимый в движение обычным кривошипно-шатунным механизмом. Находящееся в обеих полостях цилиндра масло перемещает вертикально расположенные поршни низкого давления в цилиндрах 2 и 3.

Рис. 71. Двухступенчатый дожимающий компрессор с гидравлическим приводом для давления 6000 am конструкции Б. А. Корндорфа (Институт высоких давлений).

1—цилиндр гидравлического привода; 2, 3—цилиндры низкого давления (масло); 4,5—цилиндры I и II ступеней сжатия; 6—регулятор производительности путем ограничения длины хода поршня; 7 — клапаны пополнения цилиндра маслом; 8—маслоотделитель.

Поршни низкого давления непосредственно соединены с поршнями высокого давления компрессора, имеющими значительно меньший диаметр (в этой части компрессор напоминает устройство мультипликаторов —см. ниже). Поршни низкого давления следуют за ходом поршня в цилиндре 1 и перемещают поршни высокого давления в цилиндрах компрессора 4, 5. Ход поршней регулируется открытием ими перепускных окон для масла и ограничителем нижнего положения поршня первой ступени давления. Таким образом производительность компрессора можно менять, вращая рукоятку ограничителя 6. Газ давлением 1000 ат засасывается компрессором, сжимается им и после очистки в маслоотделителях поступает в систему под давлением 6000 ат. Основные преимущества гидропривода перед обычным кривошипно-шатунным механизмом заключаются в следующем:

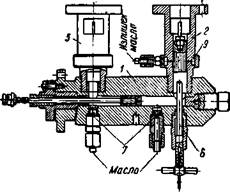

Рис. 72. Гидравлическая часть компрессора на 6000 am.

1-масляный цилиндр привода; 2, 3—масляные цилиндры I и II ступеней; 6—регулятор производительности путем ограничения хода поршня I ступени; 7—шариковые клапаны для пополнения цилиндра маслом; 9—окна, открывающиеся при крайнем верхнем положении поршня.

- Сравнительно небольшая нагрузка на кривошипно-шатунный механизм при довольно большом диаметре поршня высокого давления (необходимость относительно большого диаметра поршня при малом ходе вызывается требованиями к его механической прочности). Это условие легко осуществляется в гидравлическом приводе, так как при небольшом ходе масляных поршней 2, 3 ход у поршня1 можно выбрать значительно больше и за счет этого уменьшить его диаметр, что существенно понижает усилие, действующее на кривошип.

- Регулировка производительности компрессора проста и удобна.

- Возможна работа двух отдельных ступеней давления от одного кривошипа, без применения траверс или других неудобных в этих условиях приспособлений.