Контактный аппарат с внешним нагревом для синтеза аммиака под давлением до 1000 ат

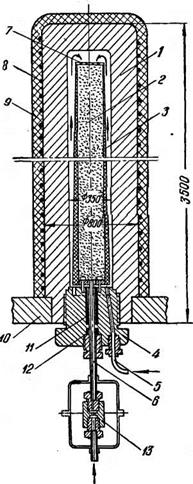

На рис. 17 изображен один из первых контактных аппаратов синтеза аммиака под давлением 1000 ат, являющийся наиболее простым промышленным аппаратом

Давление 1000 ат благоприятствует повышению степени превращения газовой смеси в аммиак и, следовательно, большему выделению тепла в единице объема катализатора, что сказывается на конструкции аппарата. На практике при объемной скорости 100 000 л/л•час и при температурах от 500 до 650° концентрация аммиака достигает 25%, что соответствует превращению в аммиак 40% азотоводородной смеси, поступающей в аппарат. При этом выход аммиака на единицу объема катализатора в 15—20 раз превышает выход в рассмотренных выше колоннах, работающих при давлении 200 ат (рис. 10).

Установка синтеза аммиака под давлением 1000 ат предусматривает четыре последовательно соединенных контактных аппарата с выделением образовавшегося аммиака в промежутках между ними.

Производительность установок от 5 до 100 т жидкого аммиака в сутки, в зависимости от размеров контактных аппаратов. Размеры аппаратов сравнительно невелики, так, например, наибольший из них, изготовляющийся для установок производительностью 100 т в сутки, имеет наружный диаметр 1,2 м при высоте 3,5 м.

Ход газов в аппарате довольно прост. По трубе 5 и каналу в головке 4 газ попадает в кольцевую выточку у головки, служащую для равномерного распределения газа по кольцевому пространству между катализаторной коробкой и корпусом аппарата, где газ нагревается перед поступлением в зону контакта, которую он проходит по направлению сверху вниз. Конвертированный газ выводится из аппарата по трубе 6. Во избежание чрезмерного охлаждения реакционной камеры последняя имеет термоизоляцию 3, более толстую в той части, где камера омывается холодным газом. Для предварительного разогрева аппарата и частичного подогрева азотоводородной смеси при рабочем режиме на наружной поверхности корпуса имеется спираль электронагрева, поверх которой наложен слой термоизоляции. Нарезка и уплотнение головки могут пострадать от высокой температуры, поэтому труба 6, выводящая газ при температуре до 600°, изолируется от головки асбестовым шнуром 11. Кроме того головка охлаждается холодным газом, поступающим в аппарат.

Рис. 17. Контактный аппарат с внешним нагревом для синтеза аммиака под давлением до 1000 ат.

1—корпус аппарата; 2—катализаторная коробка; 3—термоизоляция; 4 — головка аппарата; 5 - подводящая труба; 6 — выводная труба; 7—решетка; 8 — спираль электронагрева; 9— термоизоляция; 10—опорная плита; 11—термоизоляция; 12—сальник; 13—трубное соединение с водяным охлаждением.

Аппарат монтируется головкой вниз и плоские срезы корпуса входят в опорную плиту 10. Это позволяет отвертывать головку и вынимать ее вместе с катализаторной коробкой, не смещая корпуса. Небольшие размеры аппарата сильно облегчают его разборку и замену катализатора.

В колонну поступает холодный газ, который подогревается путем теплообмена с газами в самой зоне контакта. Так как катализатор не должен охлаждаться ниже температуры реакции, контактированный газ покидает колонну, имея высокую температуру, и, следовательно, уносит из нее много тепла. Это требует дополнительного обогрева аппарата электричеством, что повышает расход энергии на синтез аммиака.

Водород при высоком давлении и температуре корпуса 400—450° быстро перерождает сталь, теряющую свои механические свойства. Чтобы избежать коррозии, колонны изготовляли из сплавов следующего состава:

- 0,6% С, 60% Ni, 25% Cr, немного кобальта, остальное железо.

- 60% Ni, 34% Сг и 6% Мо.

- Вольфрамовая сталь с содержанием вольфрама до 18%.

- Сплав ATG (приводим состав одной из плавок):

0,44% С, 60,4% Ni, 8,7% Сг, 2,52% W, 1,8% Мп, 24,73% Fe [62].

Стоимость сплавов, идущих на колонны, составляла существенную статью расходов, кроме того имели место взрывы аппаратов, сделанных из этих сплавов. Срок службы колонн колебался от 2 до 20 тысяч часов.

Взрывы аппаратов создавали угрозу обслуживающему персоналу и соседней аппаратуре, которая повреждалась осколками. Поэтому колонны были вынесены в отдельные железобетонные помещения с крышами из свинца и слоем песка поверх.

В дальнейшем конструкция колонн была изменена, что позволило отказаться от подогрева газа во время рабочего режима и применить для колонн обычные стали.

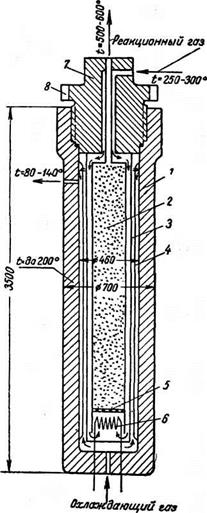

Схема контактного аппарата измененной конструкции показана на рис. 18.

В этом аппарате предусмотрен внутренний электроподогреватель для пуска колонны и регулировки режима при его нарушении. Кроме того газ для синтеза подается подогретым в выносном теплообменнике, что обеспечивает автотермичность процесса. В колонну поступают два самостоятельных потока газа: один — на реакцию, другой — для охлаждения стенок корпуса. Поток газа, подогретого в выносном теплообменнике до температуры 250—300°, входит в головку аппарата и, опускаясь по кольцевому пр'остранству между катализаторной коробкой 2 и внутренней камерой 3, подогревается за счет теплообмена. Подогретый газ проходит злектроподогреватель 6, выключенный во время рабочего режима, и затем катализатор. Контактированный газ, имеющий температуру 500—600°, направляется из колонны в теплообменник, где и подогревает газ, идущий на реакцию. Газ, охлаждающий стенки, входит через отверстие в днище корпуса и поднимается по кольцевому пространству между внутренней камерой 3 и экраном из листовой стали 4, защищающим корпус колонны от перегрева. В верхней части экрана имеются отверстия, и газ при температуре 80—140° покидает колонну через отверстие в корпусе. Температура корпуса не превышает 200°, что позволяет применять обычные легированные стали и значительно уменьшить толщину стенок. Из специальных сплавов делается лишь головка 7, обогреваемая горячим газом и не имеющая устройства для охлаждения.

Головка аппарата имеет секционную нарезку, позволяющую открывать и закрывать аппарат при повороте головки на 60°. Для облегчения поворота головка имеет зубчатый венец 8, сцепленный с двумя червячными винтами, вращающимися вручную от маховика, имеющего зубчатую передачу к обоим червякам. Подобным образом закрывались и некоторые из контактных аппаратов с внешним нагревом.

Недостатком рассмотренной конструкции колонны является наличие в технологической схеме процеоса синтеза выносных теплообменников и затруднения с регулировкой температурного режима в зоне контакта.

Поэтому дальнейшие конструкции предусматривают теплообменник внутри контактного аппарата и подвод труб холодного байпаса.

Рис. 18. Схема контактного аппарата с внутренним электроподогревом для синтеза аммиака под давлением до 1000 am.

1—корпус аппарата; 2 — катализаторная коробка; 3—внутренняя камера; 4 — экран; 5 — решетка; 6 — злектроподогреватель; 7 — головка, аппарата; 8 - зубчатый венец.