Аппаратура для регенерации масел физическими методами

Отстойники

Отстойники применяются для отстоя отработанных масел от воды и механических примесей. Отделение жидкости от твердой фазы протекает в несколько стадий. Вначале твердые частицы более или менее равномерно распределены в жидкости, но через короткий промежуток времени они начинают осаждаться, причем в конусе отстойника образуется слой осадка из наиболее крупных и тяжелых частиц, а над осадком — слой сгущенной суспензии, в которой частицы располагаются настолько тесно, что дальнейшее уплотнение слоя возможно только путем вытеснения жидкости из промежутков между частицами (зона стесненного осаждения). Далее следует переходная зона, плотность которой уменьшается снизу вверх по направлению к зоне исходной суспензии, причем в обеих этих зонах частицы осаждаются свободно под действием сил тяжести. Над зоной исходной суспензии образуется слой чистой, или осветленной жидкости.

По мере отстаивания высота зон осветления и стесненного осаждения возрастает, причем одновременно происходит уплотнение зоны стесненного осаждения. Отстаивание заканчивается, когда зона исходной суспензии и переходная зона исчезают и завершается уплотнение сгущенной суспензии, что соответствует полному разделению ее на осадок и осветленную жидкость.

Если процесс отстаивания проводится непрерывно, то в аппарате образуются те же зоны, что и при периодическом отстаивании, но эти зоны не изменяются по высоте.

Отстойники подразделяются на аппараты периодического действия (неподвижного масла) и непрерывного действия (движущегося масла).

Отстойники периодического действия

Наиболее рациональной конструкцией аппарата для отстоя неподвижного масла является вертикальный цилиндрический бак с коническим дном, удобный тем, что осевшие механические примеси и вода концентрируются в конусе, откуда легко выводятся при открывании спускного крана. Обычно отстойники снабжены нагревательными устройствами (паровыми змеевиками, электрогрелками), выбор которых зависит от наличия на предприятии того или иного вида энергии.

На рис. 26 изображены цилиндрические отстойники трех типов.

Рис. 26. Типы цилиндрических отстойников периодического действия:

а — без подогрева; б — с электрообогревом; в — с паровым змеевиком.

1 — корпус отстойника; 2 — паровой змеевик; 3 — электроподогреватель; 4 — воронка с сеткой; 5 — спускной кран; 6 — кран для слива отстоенного масла.

Масло, подлежащее отстою, заливают в бак-отстойник и подогревают до 80—90° С. Подогретое масло отстаивается при выключенных нагревателях, так как тепловые конвекционные токи замедляют отстаивание. Продолжительность процесса зависит от характера обводнения и загрязнения масла. Чем меньше в масле воды и механических примесей и чем меньше размеры их частиц, тем длительнее процесс отстаивания.

Индустриальные масла с холодных установок необходимо отстаивать в течение 24—48 ч.

Во избежание взмучивания масла в отстойнике не рекомендуется доливать в него отработанное масло во время отстоя.

После охлаждения масла до 30—40° С спускают воду и грязь из конуса аппарата, берут пробу масла на стекло и проверяют на свет: если на стекле в тонком слое масла обнаруживается муть или частицы механических примесей, то масло вновь нагревают до 80—90° С и продолжают отстаивание.

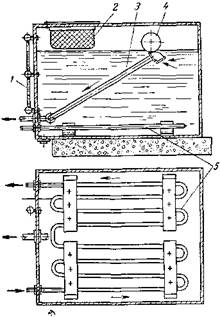

На рис. 27 показан стационарный маслоотстойник прямоугольного сечения. Шаровой поплавок 4 у шарнирного приемного трубопровода 3 дает возможность всегда забирать масло из верхних хорошо отстоявшихся слоев.

Рис. 27. Стационарный отстойник прямоугольного сечения:

1 — маслоуказатель; 2 — сетчатый фильтр; 3 — приемный трубопровод; 4 —поплавок; 5 — змеевик для подогрева.

Отстойники непрерывного действия

Для отстаивания масла при непрерывном его движении, например в циркуляционных системах смазки, применяются отстойники — горизонтальные или вертикальные. В горизонтальном отстойнике масло движется с такой небольшой скоростью, при которой примеси не могут оставаться во взвешенном состоянии. Частицы их оседают на дно отстойника, а относительно очищенное масло движется дальше. Расчет горизонтального отстойника сводится к определению его длины и ширины:

длина l > vh/w

ширина b = q/hv

где v — скорость потока, см/сек; h — высота жидкости в отстойнике, см; w — скорость оседания частиц, см/сек; q — расход жидкости, см3/ сек.

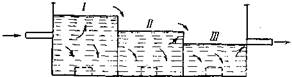

На рис. 28 показана схема работы отстойника непрерывного действия. Масло поступает в отсек I, где оседают наиболее крупные и тяжелые частицы, затем переливается через промежуточную перегородку в отсек II, в котором вследствие незначительной скорости движения масло освобождается от большей части механических примесей и далее поступает в отсек III, откуда удаляется через трубу, расположенную приблизительно на половине высоты отсека.

Рис. 28. Отстойники непрерывного действия.

В зависимости от условий работы масла в механизме через отстойник можно пропускать все масло, циркулирующее в системе (последовательное включение), или часть его (параллельное включение).