Условия осуществления процесса

Чтобы из СО и Н2 в присутствии рутения синтезировать полиметилены, необходимо строго поддерживать такие условия, которые препятствуют реакциям обрыва цепи, т. е. в соответствии с кинетикой и термодинамикой снижать температуру и повышать давление. Конечно, температура ограничивается требованием высокой активности катализатора.

Температура. С понижением температуры уменьшается производительность катализатора по превращенному СО, но селективность образования высокомолекулярных продуктов возрастает (табл. 53).

Таблица 53. Удельное превращение оксида углеродаи селективность образования отдельных продуктов при разной температуре синтеза [17]

Давление 100 МПа, вращающийся автоклав, растворитель —гексадекан

Показатели | При 100 °С | При 120 °С | При 140 °С |

Удельное превращение СО, см3 в час на 1 г Ru | 30 | 50 | 108 |

Отношение твердых продуктов к сумме жидких и газообразных (по углеродному балансу) | 3,1 | 2,1 | 0,6 |

Селективность, % |

|

|

|

по метану* | 10,1 | 13,8 | 24,3 |

по альдегидам | 6,3 | 4,6 | 0,02 |

Соотношение альдегидов и спиртов** | 22,0 | 4,8 | 0,4 |

* На нормированный баланс по углероду. Учтены, только альдегиды и спирты, содержащиеся в ннзкомолекулярных продуктах

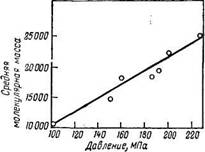

Рис. 168. Зависимость средней молекулярной массы полиметилена от давления.

Самой низкой из испытанных температур была 86°С, причем давление в этих опытах составляло 200 МПа. Образование полиметиленов, имеющих среднюю молекулярную массу 30 000—45 000, в этих условиях еще достигало 0,003—0,007 г на 1 г Ru в час; на долю самой тяжелой части (средняя мол. масса > 200 000) приходилось 10— 20% (масс). Селективность образования метана с повышением температуры растет. Уменьшается доля альдегидов и спиртов. Оптимальная температура полиметиленового синтеза лежит в пределах 100—120°С [18].

Давление. Первые опыты по использованию рутения как катализатора для гидрирования оксида углерода проводили при атмосферном давлении; в качестве преимущественного продукта был получен метан. При высоких давлениях стала преобладать реакция роста высокомолекулярных алифатических цепей на поверхности катализатора. В настоящее время оптимальным считают давление 100 МПа [18].

Опыты в интервале 140—200 °С и 1,5—100 МПа показали, что с ростом давления увеличивается не только доля твердых парафинов в суммарном продукте, но и степень превращения оксида углерода [4].

В области очень высоких давлений (100—200 МПа) при 120 С с возрастанием давления степень превращения оксида углерода уже не увеличивается, но еще продолжается рост средней молекулярной массы суммарного парафина (от 10 000 при 100 МПа до 25 000 при 225 МПа [15] (рис. 168). Для фракции, не растворимой в толуоле при 80°С, с ростом давления также увеличивается средняя молекулярная масса от 40 000 при 100 МПа до 100 000 при 225 МПа).

Состав синтеза-газа, время реакции и объемная скорость подачи газа. В большинстве описанных в литературе опытов для наращивания цепей СН2 с выделением воды применяли стехиометрическое соотношение СО:Н2=1:2. Это соотношение уменьшается за счет образования метана и всегда (но слабо) увеличивается за счет образования диоксида углерода. В итоге расходное соотношение СО : Н2 соответствует 1:2.

В качестве исходного газа можно применить только оксид углерода, если работать с водными суспензиями рутениевого катализатора [10]. В этом случае оксид углерода реагирует с водой, давая углеводород и диоксид углерода:

![]()

Эти опыты вели в интервале 150—260 С и 7—20 МПа. Молекулярная масса продукта доходила до 7000. Время контактирования и объемная скорость влияют на производительность по продукту, но могут иметь разные значения в зависимости от активности катализатора, температуры и способа осуществления процесса .

При непрерывном процессе в реакторе со стационарным слоем катализатора [5] при относительно низком давлении (10 МПа) и относительно высокой температуре (230°С) подают, например, 7 л синтез-газа на 1 г Ru в час. Контракция достигает 62%, а производительность по жидким и твердым продуктам равна 0,6 г на 1 г в час. Для периодических опытов в автоклаве при 120°С и 100 МПа зафиксировано превращение синтез-газа, равное 1— 3 л на 1 г Ru в час [16]. В случае непрерывного синтеза при 100 МПа и 120 °С и непрерывной экстракции продукта подают, например, 1 л синтез-газа на 1г Ru в час, а превращение синтез-газа составляет 0,5 л на 1г Ru в час [19]. Производительность по твердому парафину доходит до 50 мг на 1 г Ru в час.

Растворители. Синтез парафинов из оксида углерода и водорода на рутениевых катализаторах можно осуществлять в среде растворителя. Это не является чем-то неожиданным, ибо даже при работе без специально вводимого растворителя образующиеся продукты (углеводороды, вода, органические кислородсодержащие соединения) выполняют его роль. При непрерывном синтезе полиметиленов использование растворителя (например, нонана, в котором хорошо растворяются высокомолекулярные парафины) является необходимым для длительной работы катализатора.

Методика осуществления реакции. Скорость и селективность при синтезе полиметиленов зависят от методики его проведения. Это относится в первую очередь к стадиям транспортирования компонентов синтез-газа из газовой фазы к поверхности катализатора через жидкую фазу и к транспортированию высокомолекулярных продуктов с поверхности катализатора и из его пор наружу (к ядру потока). Между прочим, можно также изменить протекание химических превращений в системе: при работе в проточном трубчатом реакторе без растворителя ускорить образование карбонилов рутения, а при периодическом режиме изменить парциальные давления компонентов и общее давление.

При периодических опытах в присутствии растворителя в автоклавах степень превращения СО повышалась

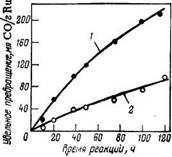

Рис. 169. Зависимость удельного превращения СО от времени реакции при синтезе полиметиленов в периодических опытах при 120°С и 100 МПа: 1- автоклав с приводной мешалкой; 2—качающийся автоклав.

Таблица 54. Групповой состав масляного слоя жидких продуктов синтеза полиметиленов при 120 С и 100 МПа

Компоненты | Состав, % (масс.) | |||

непрерывный способ | периодический способ | |||

300 ч-1 | 1000 ч-1 | 1800 ч-1 | ||

н-Парафины | 53,0 | 48,6 | 49,6 | 65,3 |

Изопарафины | 2,9 | 3,1 | 3,0 | 1,5 |

Олефины | 5,1 | 5,8 | 5,7 | 3,1 |

Альдегиды | 29,5 | 36,9 | 37,1 | 24,3 |

Спирты | 9,5 | 5,6 | 4,1 | 5,8 |

Примечание. Для 300 ч-1 указаны усредненные данные для трех опытов.

в 2,5 раза при переходе от качающегося автоклава к автоклаву с приводной мешалкой, где обеспечивались значительно более интенсивное перемешивание и повышенная активность катализаторной суспензии (рис. 169) [16]. Стадией, определяющей суммарную скорость процесса, считают химическую реакцию.

Непрерывное проведение синтеза на стационарном катализаторе с циркуляцией растворителя и выделением продукта из него [19] позволяет долго (более месяца) поддерживать довольно высокую степень превращения оксида углерода. Поэтому экстракция наиболее высокомолекулярного продукта из катализатора представляет важную стадию, особенно при низких температурах и высоких давлениях синтеза.

При непрерывном синтезе полиметиленов в проточном трубчатом реакторе без растворителя при низких температурах и высоких давлениях наблюдалось быстрое падение активности катализатора за счет превращения металлического рутения в карбонильные соединения [17].

Сравнение непрерывного процесса на стационарном слое катализатора при различных объемных скоростях и периодического процесса в автоклаве с катализатором, суспендированным в нонане [17], проведено в табл. 54.

Изменения в составе продукта были лишь постепенными. Состав продукта при периодическом режиме наиболее близок к составу при малой объемной скорости в непрерывном режиме. Влияние объемной скорости наиболее заметно проявляется в увеличении соотношения альдегиды : спирты при уменьшении условного времени контактирования. Более точные составы жидких продуктов синтеза полиметиленов с заметной долей кислородсодержащих соединении приведены в следующем разделе.