Процесс полукоксования BFL

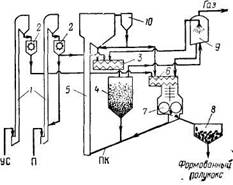

Уголь-связуюшее (УС) и уголь, предназначенный для полукоксования (П), высушивают в раздельных сушильных секциях 1. В мельнице 2 уголь-связующее измельчают до размера <1 мм (измельчение угля для полукоксования необходимо только в том случае, если исходный уголь имеет размер зерен >10 мм). Уголь для полукоксования подают в смеситель 3 установки полукоксования Лурги — Рургаз. Образующийся полукокс смешивают с циркулирующим горячим полукоксом (ПК). Эта смесь поступает в аппарат 4 для термического разложения. Получаемый газ подвергают очистке в специальном устройстве 9. Применение системы Лурги — Рургаз для производства горячего мелкозернистого полукокса позволяет получать газ с теплотой сгорания 5000—7000 ккал/м3

Рис. 37. Схема опытно-промышленной установки Prosper (процесс BFL): 1-сушильные секции; 2—мельницы; 3, 6—смесители; 4 — аппарат для термического разложения; 5—подъемный трубопровод; 7 —пресс; 8—аппарат для охлаждения брикетов; 9 — конденсационное устройство; 10-сборный бункер.

(21 000—29400 кДж/м3), потому что он не смешивается с дымовыми газами.

Из аппарата 4 рециркулирующийся полукокс поступает в подъемный трубопровод 5, где во время пневмотранспорта полукокс нагревается. Расход тепла покрывается за счет тепла, вносимого с газом и выделяющегося при частичном сжигании полукокса. Из сборного бункера 10 основную часть полукокса снова подают в смеситель 3, а избыток направляют в смеситель 6 для смешения с углем-связующим. Соотношение потоков и их температуру подбирают так, чтобы температура смеси находилась в диапазоне температур размягчения угля-связующего.

Через некоторое время смесь поступает для прессования на пресс 7. Готовые брикеты после отделения мелочи (которую возвращают в процесс) охлаждают в аппарате 8. Как отмечалось ранее, в процессе можно осуществлять как формование, так и холодное гранулирование. Фирма Bergbau — Forchung изучила этот путь, но отказалась от него — выяснилось, что размеры кусков кокса, необходимые для доменного процесса, при гранулировании не обеспечиваются. Однако в процессе Clean Coke сейчас вновь применяют холодное гранулирование [66]. Самой крупной установкой для получения формованного кокса в настоящее время является установка горячего брикетирования BFL (фирма British Steel). Область применения процесса BFL может быть расширена, если к слабоспекающемуся углю-связующему добавлять жидкие связующие (пек, смола, битум).

Пущена установка по производству формованного кокса по способу горячего гранулирования ССС—BNR [38, 67]. Установки по способам FMC и Ancit уже работают как промышленные, хотя на них производят формованный кокс только в опытных целях, а не для доменных печей. На установке Ancit из антрацита и тощих углей при добавке жирных углей получают бездымные брикеты для бытовых целей, а на установке FMC производят кокс' для фосфорных печей. Процесс Ancit первоначально был создан для производства бездымного топлива и поэтому базируется на углях с низким выходом летучих. Чтобы приспособить этот процесс для производства доменного кокса, необходимо ввести стадию предварительной подготовки угля. Она пока не опробована в крупном масштабе, но, можно полагать, позволит использовать для процесса угли с высоким выходом летучих.

* В СССР разработан непрерывный метод производства формованного кокса по методу Л. М. Сапожникова. Для этого можно использовать газовые и слабоспекающие угли [68, 69].

Измельченный уголь нагревают газовым теплоносителем до температуры пластического состояния (400—450°С). Нагретую массу угля отделяют в циклонах от теплоносителя и выдерживают при той же температуре в течение 20—30 с, после чего формуют при низком давлении («0,5 МПа). Горячие пластические формовки в печах непрерывного действия подвергают прокаливанию со скоростью 1,5—2,0°С/мин до 850 °С; при этой температуре завершается образование прочной коксовой структуры [70].

Испытания формованного кокса проводили дважды. В 1966 г. были проведены опытные доменные плавки на формованном коксе из газовых и слабоспекающихся углей. Применяли 25 и 50% формованного кокса от общего количества загружаемого в печь; при этом увеличилась производительность доменной печи. В 1972 г. были выполнены опытные доменные плавки на 100%-ном формованном коксе. Производительность доменной печи (полезный объем 675 м3) повысилась на 2,5—5,4%, удельный расход кокса сократился. Таким образом, опыты показали, что формованный кокс не только может быть полноценной заменой слоевого кокса, но создает благоприятные условия для форсированного ведения доменной плавки.