Влияние температуры на процесс коксования

Полукоксование каменных и бурых углей протекает при температурах от 450 до 1 000 °С. Промышленно значимое полукоксование целесообразно проводить при ≈ 600 °С; еще более важный процесс коксования каменных углей осуществляют выше 1000 °С.

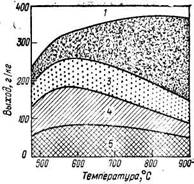

Влияние температуры в условиях высокой скорости нагревания угля графически показано на рис. 6. В частности, с увеличением

рис. 6. Влияние температуры на выход продуктов скоростного полукоксования газопламенного угля из шахты Леопольд: 1-полукокс; 2—газ; 3—вода; 4 — смола; 5—пек.

температуры очень сильно возрастает выход газа, а образование жидких (смола) и твердых продуктов снижается [4].

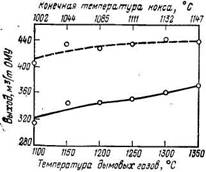

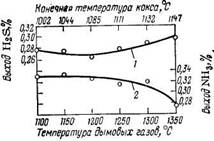

Соотношения, возникающие при более медленном нагревании, хорошо иллюстрируются следующими опытами. Берут коксовый уголь с выходом летучих ≈ 25% и, изменяя температуру нагревания (т. е. температуру дымовых газов), определяют характер и количество каждого из получаемых продуктов. Температуру варьируют в интервале 1100—1350°С, что соответствуют изменению конечной температуры кокса от 1000 до 1150°С. Поскольку при коксовании в камерных печах с повышением температуры связано уменьшение времени коксования, скорость нагревания не обязательно является постоянной. Несмотря на это, полученные результаты можно использовать для характеристики влияния температуры [10] (рис. 7 и 8).

Уменьшение выхода метана и более тяжелых углеводородов при увеличении температуры дымовых газов связано с повышенным образованием продуктов пирогенетического разложения — СО и Н2. Чтобы установить соотношение компонентов тяжелых углеводородов при разной температуре дымовых газов, определяли состав углеводородных газов с помощью прибора Янака. Общее

Рис. 7. Выход прямого газа при коксовании угля.

Пунктирная кривая относится к газу, пересчитанному на условную теплоту сгорания 4300 ккал/м3 (18 060 кДж/мЗ).

Риc. 8. Состав прямого коксового газа.

Рис. 9. Состав углеводородных газов С2—С3:

1 — углеводороды C2-С3 (в сумме); 2—этилен; 3—этан; 4—пропилен.

количество тяжелых углеводородов уменьшается преимущественно за счет образования этана (рис. 9). Интересно, что содержание этилена в газе в исследованном интервале температур остается постоянным. Это объясняется тем, что ускорение образования этилена с температурой сопровождается увеличивающимися возможностями его превращения и разложения. Еще интенсивнее с повышением температуры дымовых газов протекает разложение пропилена и пропана: они разлагаются настолько глубоко, что при 1350 °С можно обнаружить только следы пропилена.

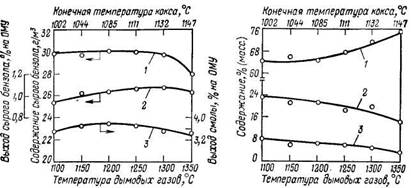

На рис. 10 показаны изменения в содержании сырого бензола в прямом коксовом газе, а также выход сырого бензола и смолы в зависимости от температуры дымовых газов. Выходы сырого бензола и смолы достигают максимума при определенных температурах. Для смолы максимум достигается при температуре, на 100 °С более низкой, чем для бензола.

Известно, что производные бензола образуются преимущественно из ароматических компонентов угля, в результате разложения фенолов и превращений алифатических и нафтеновых углеводородов *. Эти реакции образования и распада, определяющие выход сырого бензола, достигают наибольшей скорости при температуре дымовых газов 1300 °С. Увеличение выхода метилбензолов связано с разложением смолы, поэтому максимальный выход смолы наблюдается при температуре на 100 °С ниже указанной. С увеличением температуры дымовых газов выше 1300 °С преобладает разложение производных бензола; в результате их выход уменьшается.

Содержание бензола с повышением температуры коксования постоянно увеличивается; соответственно уменьшается количество толуола и ксилолов (рис. 11 и 12).

При повышении температуры дымовых газов ускоряются термические превращения смолы (рис. 13), обусловливающие повышение ее плотности с 1140 до 1180 кг/м3. Соответственно в смоле увеличивается содержание пека и уменьшается доля антраценового масла.

Снижение выхода легкого и среднего масла можно объяснить разложением кислородсодержащих соединений и производных бен-

Рис. 10. Содержание сырого бензола в прямом коксовом газе (1), выход сырого бензола (2) и смолы (3) при коксовании каменного угля.

Рис. 11. Содержание бензола (1), толуола (2) и ксилолов (3) в сыром бензоле.

Рис 12. Изменение выхода бензола, толуола и ксилолов в зависимости от температуры дымовых газов и конечной температуры кокса: 1—сырой бензол; 2—бензол; 3—толуол; 4— ксилолы.

Рис. 13. Плотность и выход различных фракций каменноугольной смолы:

1 — плотность р20: 2—пек; 3 — антраценовое масло; 4— тяжелое масло; 5 —среднее масло; 6—легкое масло.

зола; в связи с этим увеличивается выход бензола. При увеличении температуры дымовых газов доля тяжелого масла не уменьшается, а образование нафталинов повышается (рис. 14). Значительный выход нафталина в интервале 1100—1150 °С объясняется отщеплением метальных групп от молекул метил- и диметилнафталинов. Аналогичный характер имеют кривые 5 и 6, показывающие соотношение содержания нафталина и метилнафталинов, а также гомологов нафталина.

Выход сероводорода вначале (до температуры дымовых газов, равной 1200 °С) уменьшается, а при более высоких температурах снова увеличивается (рис. 15); вероятно, содержание серы в коксе соответственно снижается при более высоких температурах. Содержание аммиака с увеличением температуры дымовых газов уменьшается [10] (рис. 15).

Повышение температуры выше обычной для камерного коксования (выше 2000 °С) ведет к преимущественному образованию ненасыщенных углеводородов, особенно ацетилена и полиацетилена [11]. Вместе с газом и сажей, а также с коксом смола больше не образуется. Исследовано поведение угля в условиях высоких температур и скоростей нагревания путем применения новых источников тепла (плазма, электрическая дуга, интенсивное световое и лазерное облучение).

Рис. 14. Нафталин и гомологи нафталина в каменноугольной смоле и их соотношение:

1 — нафталины (в сумме); 2 — нафталин: 3— диметилнафталины; 4— метилнафталины; 5 — отношение нафталин : метилнафталин; 6—отношение нафталин : другие гомологи.

В процессе ARC — Kohle используют превращение угля в водородной плазме. При этом тонкодисперсный уголь поступает во вращающуюся с помощью магнита электрическую дугу, где превращается в ацетилен и другие газы. Выход ацетилена достигает 35%, причем его концентрация составляет 14%. Потребление энер-

Рис. 15. Выход сероводорода (1) и аммиака (2) при коксовании угли (расчет на ОМУ).

гии может быть снижено до 11 кВт-ч на 1 кг ацетилена путем подбора соответствующих условий опыта. Отдельные экономические расчеты, основанные на лабораторных данных, позволяют ожидать, что ацетилен, полученный из угля по этому методу, может быть дешевле, чем при получении по любому другому способу.

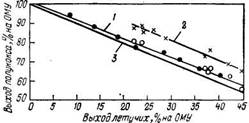

Рис. 16. Изменение выхода полукокса в зависимости от выхода летучих при разных способах полукоксования угля:

1 — быстрое полукоксование (точки — данные Ратаякзак —Алаида, кружки — данные Петерса); 2—полукоксование по Фишеру; 3 — коксование в тигле.

--------

* В условиях высоких температур нельзя не учитывать также вторичного пути образования бензола и его гомологов за счет конденсации олефинов; это было доказано опытами с олефинами, меченными 14С, в условиях пиролиза.