Влияние кинетики реакции и теплопередачи

Показанный на рис. 113 газогенератор с погружным теплообменником может быть реализован в промышленности и конструктивно, и по выбору материала. Дальнейшая задача состоит в оценке производственных показателей газогенератора, в первую очередь необходимых температур гелия и псевдоожиженного слоя, а также соответствующей им производительности по углю.

Газификация угля в псевдоожиженном слое может протекать только тогда, когда тепло, расходуемое на реакцию и передаваемое от погружного нагревателя, компенсируется теплом, подводимым извне. Принимая это во внимание, выводим следующее уравнение:

![]()

где q — расходуемое тепло, ГДж/т;

к — предэкспоненциальный множитель, ч-1;

Е — энергия активации, кДж/моль;

R — газовая постоянная; t — температура газификации, °С;

Y — плотность псевдоожиженного слоя, кг/м3;

V — объем псевдоожиженного слоя, м3;

h — коэффициент теплопередачи, кДж/(м2-ч-К); F — поверхность теплообмена, м2;

υ— логарифмическая разность температур, С; t1 и t2 — см. стр. 269.

Решение этого уравнения позволяет определить среднюю температуру t псевдоожиженного слоя, от которой зависит производительность газогенератора по газу.

Для оценки параметров, которые нужно подставить в эту формулу, отметим следующее. Потребность в тепле для газификации каменного угля можно оценивать в 5,96 ГДж на 1 т угля. Эта величина учитывает эндотермичность образования водяного газа, а также экзотермичность образования метана и конверсии СО → СО2, частично протекающих в газогенераторе. Плотность псевдоожиженного слоя принята равной 200 кг/м3 на основании значений, определенных на лабораторной установке. Далее предполагалось, что температура t2 на 50 С больше, чем температура t (допущение меньшей разности температур потребовало бы нереально большого теплообменника).

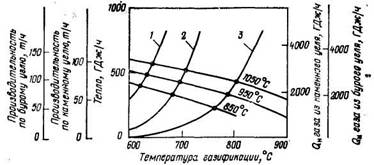

Наиболее наглядно приведенное уравнение, как представлено на рис. 115, решается графически. В зависимости от температуры газификации количество потребляемого тепла экспоненциально растет, в то время как количество передаваемого тепла несколько снижается. Последнее изображено условно для любого топлива, но для трех разных температур (850, 950 и 1050 °С) на входе и погружной теплообменник, соответствующих температурам гелия 900, 1000 и 1100°С на выходе из атомного реактора (если предположить, что разность температур в промежуточном контуре составляет 50 °С). Как отмечалось, область 900—1000°С наиболее вероятна для осуществления газификации. Значение 1100°С принимали для того, чтобы выявить возможности дальнейшего повышения температуры. Точки пересечения кривых рис. 116 показывают температуры псевдоожиженного слоя между 760 и 800 С.

Производительность по каменному углю можно определить по правой шкале левой части рис. 115. Производительность по газу значительно повышается с ростом температуры выходящего гелия от 900 до 1100 °С: в то время как в газогенераторе при 900 °С можно превратить

Рис. 115. Определение температуры газификации и производительности по углю из равенства между расходуемым и передаваемым теплом:

1—бурый уголь; 2—каменный уголь + катализатор; 3 —газопламенный уголь Гаген.

q = 5,86 ГДж на 1 т каменного угля или 4,61 ГДж на 1 т бурого угля; γ = 200 кг/м3; VЭф=318 м3; h=837 кДж/(м2--ч-К); F = 4000 м2; t1 -t2 = 50°C.

в газ 39 т каменного угля в час, при 950, 1000 и 1100°С можно газифицировать соответственно 47, 55 и 70 т угля в час [17].

Следует учитывать, что некоторое повышение температуры на входе в погружной теплообменник сопровождается гораздо меньшим увеличением температуры псевдоожиженного слоя. Например, если повышают t (рис. 111) на 100 °С (от 850 до 950 °С), температура газификации t1 увеличивается только на 24 °С (от 759 до 783 °С). Поэтому, как показано далее, при более высоких температурах гелия для газификации можно использовать и большую часть мощности атомного реактора.

Разобранный числовой пример представлен в виде программы для ЭВМ, что позволяет варьировать приведенные выше параметры и рассчитывать режимные показатели газогенератора для разного сырья и разных граничных условий. Влияние параметров на производительность газогенератора можно показать на следующем примере (чтобы не приводить других сведений, в основу расчетов положены данные рис. 115).

Если принять, что коэффициент теплопередачи h может повыситься от 200 до 300 кДж/(м2-ч-К), то тогда производительность по углю увеличится при t1 = 850°С от 39 до 51 т/ч и при t1 = 950 °С от 55 до 76 т/ч. Повышение плотности псевдоожиженного слоя с 200 до 350 кг/м3 обусловливает повышение производительности при газификации с 39 до 45 т/ч при t1 = 850 °С и с 55 до 61 т/ч при t1 = 950°С. Однако результаты, полученные пока на небольшой опытной установке, не позволяют в полной мере ожидать такого повышения. Если бы было возможно увеличить и коэффициент теплопередачи, и плотность псевдоожиженного слоя, то перерабатывали бы 61 т/ч при t1 = 850 °С и 85 т/ч при t1 = 950°С в одном газогенераторе. Все названные значения относятся к каменному углю.

При определении режимных показателей газификации различного сырья исходное топливо можно оценивать набором соответствующих кинетических констант и теплотой реакции; при приводимых ниже выкладках остальные режимные показатели не изменяются. Для сухого бурого угля с 6% воды производительность оценивается величиной 89 т/ч при t1 =850°С и 107 т/ч при 950°С. В случае полукокса газопламенного угля превращается 28 т в час при t1 =850°С и 43 т в час при t1 = 950°C. В последнем случае показатели означают, то в установке перед газогенератором целесообразно подключить ступень полукоксования.

Следует принимать во внимание, что эти значения были получены при допущении изотропного псевдоожиженного слоя (концентрация углерода и температура во всех его точках постоянны). Однако, как показывают усовершенствованные модели ЭВМ, с учетом измерений на опытной установке, фактически имеется температурный профиль между трубками теплообменника, а также вдоль потока угля.