Многотрубный реактор синтеза

Вместо реакторов типа «труба в трубе», применяемых ранее для синтеза при среднем давлении, на установке фирмы Kullmann был использован многотрубный реактор, имеющий 1250 гладких труб длиной 10 м и внутренним диаметром 32 мм. Этот реактор вмещал 10 м3 катализатора и охлаждался водой под давлением. Его эксплуатировали уже под давлением ≈2,5 МПа вместо применяемого до тех пор атмосферного давления. Кроме того, там впервые применили повышенную до 250 ч-1 нагрузку по исходному газу, а до этого нормой для реакторов типа «труба в трубе» была 100 ч-1 и синтез осуществляли при рециркуляции газа (соотношение исходного и циркулирующего газа равно 1:3). Помимо производства длинноцепочечных углеводородов эта установка была предназначена для дальнейшей разработки синтеза Фишера — Тропша и накопления опыта работы. Часть полученных после 1952 г. сведений использовали затем для разработки высокопроизводительного синтеза.

Положительные результаты, достигнутые на установке фирмы Kullmann, по разработке новой технологии и применению новых катализаторов, были использованы для дальнейшего улучшения ФТ-синтеза при среднем давлении на стационарных железных катализаторах. Исследования теплоотвода, проведенные рабочей группой фирм Ruhrchemie — Lurgi, позволили осуществить движение газа в реакторе с более высокой, чем ранее, линейной скоростью (сверх 1 м/с пои нормальных условиях). Это привело [129] к существенному улучшению теплопередачи от катализатора к охлаждающей стенке.

При использовании турбулентного потока появились новые возможности для повышения удельной производительности реактора: даже в трубе диаметром 80 мм и длиной до 15 м стали возможны бесперебойное осущеществление синтеза с высокой нагрузкой по исходному газу и применение рециркуляции газа. Благодаря этому стало возможным применять катализаторы с более высокой удельной активностью. Стала также возможной

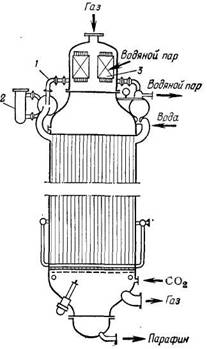

Рис. 130. Многотрубный реактор для высокопроизводительного синтеза фирмы ARGE [130]:

1 — труба для вывода конденсата; 2—регулятор подачи воды; 3—подогреватель газа.

работа с нагрузкой по исходному газу 700 ч-1, что соответствует трехкратному увеличению в сравнении с установкой фирмы Kullmann. Объем загруженного катализатора увеличился до 40 м3 и стало возможным создать реактор (рис. 130) [130] с производительностью, в 25—30 раз превышающей аппараты «труба в трубе». Десятилетний промышленный опыт высокопроизводительных реакторов фирмы Sasol подтверждает высокую надежность этого способа [131] при высокой (для того времени) нагрузки на катализатор. Такие промышленные реакторы имеют 2052 отдельных труб и охлаждающую поверхность 230 м2 на 1000 м3 превращенной смеси СО + Н2. Последняя величина составляет только 5% той поверхности охлаждения, которая требуется в случае пластинчатых реакторов, и соответственно 7% Для реакторов системы «труба в трубе». Характеристика важнейших реакторов для проведения ФТ-сиитеза в стационарном слое катализатора такая:

Показатели | Пластинчатый реактор | Реактор «труба в трубе» | Многотрубный реактор процесса ARGE |

Толщина слоя катализатора, мм . | 7 | 10 | 46 |

Высота слоя катализатора, мм . . | 2500 | 4550 | 12000 |

Рабочее давление, МПа | 0,03 | 0,7-1,2 | 2- 3 |

Рабочая температура, °С | 180—195 | 180-215 | 220—260 |

Поверхность охлаждения, м2 на |

|

|

|

1 м3 превращенной смеси (СО+Н2) | 4000 | 3500 | 230 |

Нагрузка по исходному газу, ч-1 | 70—100 | 100-110 | 500-700 |

Производительность * катализа- |

|

|

|

тора по углеводородам > С2, |

|

|

|

кг/(м3 • сут) | 190 | 210 | 1250 |

* Одноступенчатый процесс.

Реалистическая оценка сегодняшней технологии ФТ-синтеза позволяет говорить о следующих возможностях дальнейшего повышения производительности реакторов: путем увеличения числа отдельных труб в реакторе (от 2000 до 5000); при повышении диаметра отдельной трубы (от 46 до 80 мм); за счет увеличения длины реакционной трубы (от 12 до 15 м); путем увеличения нагрузки по свежему газу (если нужно — в сочетании с повышением количества циркулирующего газа); за счет увеличения рабочего давления (до 4 МПа по сравнению с давлением 2,5 МПа, применяемым до настоящего времени).

Перенос результатов газофазного синтеза в стационарном слое катализатора из реактора «труба в трубе» (или из многотрубного) в промышленный масштаб до сих пор протекал без осложнений, поэтому не следует ожидать серьезных трудностей и при дальнейшем повышении производительности реакционных устройств, например с достигнутой в настоящее время величины 18 000 т/год до 75 000 т/год. Для повышения производительности реактора исследуются различные реакционные системы, однако они пока не опробованы в промышленности. В то время как в трубчатых реакторах тепло отводят путем передачи через стенку трубы и с потоком газа, общим для этих новых, исследуемых систем является теплоотвод только с помощью быстрого потока большого количества газа.