Процесс фирм Ruhrchemie и Lurgi

Фирмы Ruhrchemie и Lurgi совместно разработали после 1945 г. высокопроизводительный синтез, реализованный в промышленности фирмой Sasol и свободный от недостатков старых установок (эксплуатируемых до 1945 г.). В процессе используют высокие скорости газа—до 5 м/с. Выделяющееся тепло эффективно отводится циркулирующим газом, количество которого в 2,5 раза больше, чем количество исходного газа. Суммарная подача газа в реакторе составляет от 70 до 80 тыс. м3 в час; нагрузка по свежему газу от 500 до 600 м3 в час на 1 м3 катализатора. Возможна и более высокая нагрузка по свежему газу, однако фирма Sasol в свое время выдвинула особые требования к первичному продукту с высоким содержанием парафина, поэтому этот вопрос здесь не обсуждается.

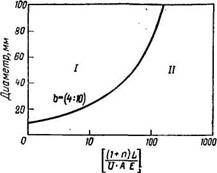

Рис. 127. Зависимость допустимого диаметра реакторной трубы от параметров ФТ-синтеза [118]:

I — зона допустимого диаметра; II — зона недопустимого диаметра; величина b равна:

На рис. 127 приведена зависимость между длиной и диаметром реакторной трубы, концентрацией СО + Н2 в исходном газе, количеством циркулирующего газа и степенью превращения, установленная в многочисленных экспериментах на железных катализаторах и позволяющая несложно рассчитывать реакторный узел.

В указанную на рисунке (по оси абсцисс) формулу

![]()

входят следующие величины:

n — соотношение количеств циркулирующего и исходного газа, м3/м3;

L — длина катализаторного слоя, м;

U — степень превращения смеси СО + Н2;

А — доля смеси СО + Н2 в свежем газе;

Е = Q/0,05 RT2 (Q — энергия активации, кал/моль);

R — универсальная газовая постоянная, кал/(моль-К);

Т — температура, К.

Проблема равномерного заполнения длинных и широких труб реактора формованным катализатором была разрешена удовлетворительно; благодаря этому были полностью решены вопросы подвода газа к каждой трубе и сопротивления потоку газа и поэтому стало возможным изготовить реакторы, по загрузке катализатора во много раз превосходившие реакторы фирмы Sasol. Для примера укажем, что результаты синтеза, полученные в реакторе в виде трубы длиной 15 м (диаметр в свету 50 мм), содержащем 30 л катализатора, могут быть без затруднений экстраполированы на промышленный реактор, содержащий 5000 таких труб, в которых, следовательно, находится 150 м3 катализатора.

Воспроизводимость и гибкость синтеза Фишера — Тропша на стационарных катализаторах в газовой фазе позволяют широко изменять состав получаемых продуктов, а также создавать более крупные производственные агрегаты. В процессах Фишера — Тропша (опробованных в промышленности или на опытно-промышленных установках) со стационарным слоем применяли только формованный катализатор с размером зерен 2—5 мм. В процессах с движущимся порошкообразным катализатором применяют частички 30—150 мкм — в «пылевидном потоке» [124] и в псевдоожиженном слое [125], частички 1—10 мкм — в жидкой фазе [126]. Движущиеся катализаторы неизбежно подвергаются механическому износу. В этих случаях почти всегда наблюдается потеря активности, поэтому в этих процессах требуется равномерно (непрерывно или периодически) удалять часть использованного катализатора из реактора и заменять его эквивалентным количеством свежего. Синтез в стационарном слое является, следовательно, единственным процессом, который от начала до конца рабочего пробега функционирует без добавки свежего катализатора.