Многоступенчатый способ Hygas

Способ Hygas разработан Institute of Technology (США). Уголь здесь подвергают гидрогазификации водородсодержащим газом.

В 1970—1971 гг. в Чикаго была построена опытно-промышленная установка производительностью 70 т угля в сутки. Летом 1975 г. она начала работать на лигнитовом угле; ее производительность составила 72 т в сутки [65, 66].

В способе Hygas уголь измельчают до частиц размером 0,15— 1,6 мм и одновременно сушат. Для спекающихся углей предусмотрена предварительная обработка: ≈10% исходного угля при атмосферном давлении и 350—400 °С сжигают с воздухом в псевдоожиженном слое. При этом выделяются самые низкокипящие летучие компоненты и окисляется наружная поверхность угольных частиц. Благодаря этому снижается способность угля к вспучиванию и исключается его спекание. При дальнейшем развитии процесса предполагают перерабатывать уголь без предварительной обработки [67].

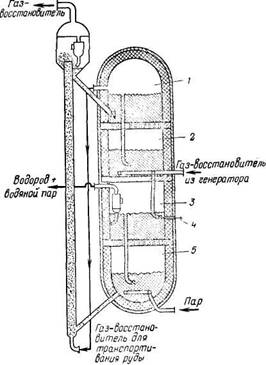

Способ Hygas состоит из двух ступеней (рис. 80). Перед первой ступенью измельченный уголь затирают легким маслом в пасту, которую можно подавать насосом. Угле-масляная паста постоянно находится в циркуляции, чтобы предотвратить высаживание более крупных частичек из относительно невязкого масла. Из емкости, где она циркулирует, пасту перекачивают в верхнюю зону газогенератора, работающую при 7—10 МПа. Здесь масло испаряется за счет тепла горячего сырого газа. Затем масло извлекают из газа конденсацией и снова возвращают в процесс.

Высушенные частички угля по вертикальной трубе опускаются в первую ступень гидрогазификации. Там уголь нагревается до 675°С горячим газом из второй ступени; в условиях прямотока он подвергается термическому разложению и частично газифицируется. Продукты полукоксования подвергают гидрогенизации. При времени пребывания ≈10 с до 20% угля газифицируется (главным образом до метана). В результате снижения скорости в расширенной, верхней части первой ступени газ и твердые вещества разделяются; частично газифицированный уголь через вертикальную трубу опускается во вторую ступень гидрогазификации. Предполагается часть такого угля (теперь уже малореакционно-способного) возвращать в первую ступень, чтобы уменьшить способность свежего угля спекаться и вспучиваться и тем самым исключить предварительную обработку спекающихся углей.

Во второй ступени гидрогазификации уголь подвергают дальнейшей газификации водяным паром и водородсодержащим газом при 955 °С. Температура регулируется самопроизвольно — за счет перераспределения долей различных реакций. Экзотермическая реакция образования метана подавляется с повышением температуры, в противоположность эндотермической реакции водяного пара с углем. Температура определяется равновесием между выделением и поглощением тепла. В этих двух ступенях углерод исходного угля газифицируется на ≈45%.

Остаточный кокс можно применять для производства газифицирующего водородсодержащего агента. Для этого существуют

Рис. 80. Схема способа Hygas:

1- зона испарения масла; 2—зона разделения твердых веществ и газа; 3—первая ступень гидрогазификации (675 °С, ≈7 МПа); 4 — вторая ступень гидрогазификации (955 С, ≈0,7 МПа); 5—зона газификации водяным паром и кислородом (1020 °С, ≈7МПа).

Водородсодержащий газифицщующий агент получают автотермнческой газификацией кокса водяным паром и кислородом.

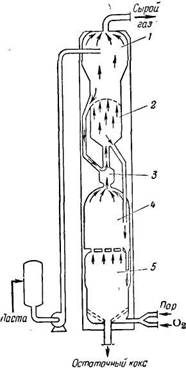

Рис. 81. Схема производства водорода железо-паровым способом:

1, 2— I и II ступени восстановления; 3— I ступень окисления: 4—точка контроля за высотой псевдоожиженного слоя; 5 — II ступень окисления.

Таблица 22. Состав сырого газа, получаемого способом Hygas, при разных способах производства водородсодержащего газифицирующего агента

Показатели | Автотермическая газификация кокса | Электротермическая газификация кокса | Железо-паровой способ |

Состав газа, % (об,) |

|

|

|

СО | 18,0 | 21,3 | 7,4 |

| H2 | 22,8 | 24,2 | 22,5 |

СО2 | 18,5 | 14,4 | 7,1 |

С2Нб | 0,5 | 0,8 | 1,0 |

СН4 | 14,1 | 19,9 | 26,2 |

H2S | 0,9 | 1,3 | 1,5 |

водяной пар | 24,4 | 17,1 | 32,9 |

другие | 0,8 | 1,0 | 1,4 |

QB, кДж/м3 | 15,1 | 17,7 | 23,3 |

три варианта. На рис. 80 представлен один из них — автотермическая газификация остаточного кокса водяным паром и кислородом в псевдоожиженном слое, непосредственно объединенная с газогенератором Hygas. По другому варианту остаточный кокс газифицируют водяным паром, причем необходимое тепло подводят за счет прямого электрообогрева псевдоожиженного слоя. Третья возможность производства водорода — так называемый железо-паровой способ (рис. 81). С помощью низкокалорийного газа в двух ступенях осуществляется восстановление: Fe2O3→ 2FeO. Этот оксид в двух окислительных ступенях снова окисляется водяным паром до Fe3О4. Низкокалорийный газ используют для пневматической доставки оксида железа. При восстановлении газ отдает ≈50% своего тепла, а остальное тепло можно использовать для производства энергии. Как и в случае двух других вариантов, при таком производстве водорода остаточный кокс газифицируется не полностью, его потом можно частично применить для производства энергии.

В зависимости от способа производства газифицирующего агента получают разный состав сырого газа газификации, приведенный в табл. 22.