Способ СО2-акцептор

По способу «СО2-акцептор» (фирма Consolidation Coal Development) до сих пор эксплуатируется опытная установка суточной производительностью до 1 т угля. Опытная установка производительностью 40 т бурого угля в сутки была принята к эксплуатации в конце 1972 г. в Рэпид-Сити (штат Южная Дакота, США), однако на ней для упрощения эксплуатации в качестве исходного сырья до сих пор применяют буроугольный кокс. К настоящему времени опробованы конструкции и материалы и получены доказательства, что в результате взаимодействия диоксида углерода с твердым акцептором (доломит) высвобождается достаточно тепла для осуществления газификации бурого угля водяным паром *.

При этом способе, в отличие от эндотермических реакций газификации водяным паром, потребность в тепле покрывается за счет взаимодействия твердого акцептора с диоксидом углерода:

![]()

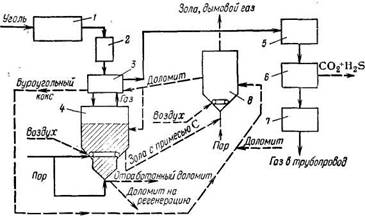

Акцептор в отдельном ступени регенерируют, используя тепло, выделяемое при горении остаточного кокса с воздухом, и возвращают в процесс. Схема способа показана на рис. 79 [56—60]. В качестве сырья можно использовать только бурый уголь или очень реакционноспособный неспекающийся каменный, так как температура газификации ограничена величиной 850 °С, т. е. уровнем термической стабильности доломита.

Уголь сушат, измельчают и отсеивают, получая частицы размером 0,15—1,2 мм. Другой предварительной подготовки угля не требуется. Отсортированный уголь через шлюзовые емкости при давлении в газогенераторе 1—2 МПа вводят в нижнюю часть псевдоожиженного слоя. Там уголь в первую очередь подвергается термическому разложению. Получаемые при этом летучие продукты успевают в зоне реакции при 800—850°С подвергнуться расщеплению под действием воды. Углерод кокса, прошедшего стадию термического разложения, подвергают дальнейшей газификации водяным паром с образованием оксида углерода, водорода и некоторого количества метана. Остаточный кокс отделяют и пневматически транспортируют в регенератор. Там его сжигают с воздухом, а выделяющееся тепло используют для регенерации акцептора (кальцинирование). Зола из псевдоожижеиного слоя регенератора выносится с дымовыми газами и отделяется в циклоне. Она уносит менее 5% С, введенного в процесс с исходным углем.

Акцептор регенерируют при 1000—1050°С. Значительное количество тепла дымовых газов, выделяющихся при регенерации, можно использовать для производства водяного пара. Регенерированный акцептор под действием силы тяжести поступает из верхней части регенератора в газогенератор поверх псевдоожиженного слоя. С ним поставляется тепло, необходимое для термического разложения и газификации (собственное тепло, которое значительно, и тепло, выделяющееся при реагировании с СО)

Рис. 79. Схема способа «СО2-акцептор»:

1 — зона подготовки угля; 2—загрузочный шлюз; 3—зона термического разложения; 4—газогенератор с псевдоожиженным слоем; 5—система котел-утвлизатор + водный скруббер; 6— аппарат для очистки газа; 7—реактор метанирования; 8—регенератор с псевдоожиженним слоем.

Акцептор опускается вниз. В нижней части шахты газогенератора поперечное сечение уменьшается. Скорость псевдоожижения здесь настолько велика, что уголь и кокс выносятся наверх, а внизу собирается практически только акцептор. Его отделяют и пневматически подают в регенератор.

Чтобы сохранить активность акцептора, снижающуюся с увеличением числа циклов СаО → СаСОз, в газогенератор непрерывно добавляют свежий акцептор (добавка 4% от циркулирующего количества достаточна, чтобы сохранить активность). Истирание акцептора относительно мало, поэтому следует постоянно удалять соответствующее количество израсходованного акцептора. В качестве акцептора можно применять не только доломит, но и известняк — у них одинаковая способность связывать диоксид углерода. Единственные критерии для выбора акцептора — прочность и возможно меньшее образование пыли.

Используемый уголь из-за низкой температуры газификации должен быть очень реакционноспособным. В нем допускается только небольшое содержание соды или пирита, иначе на стенках газогенератора могут образоваться отложения.

Типичный состав сырого газа (смесь газов полукоксования и газификации) показан ниже (в % об.):

СО | 15,5 |

н2 | 56,0 |

со2 | 10,9 |

СnН2n | 0,1 |

сн4 | 14,1 |

N2 | 3,0 |

H2S, NH3 и прочие | 0,4 |

Теплота сгорания газа равна QB = 14,8 МДж/м3.

Существенное преимущество способа «СО2-акцептор» состоит и в том, что регенерация проводится в отдельном реакторе. Поэтому можно применять воздух, не опасаясь повышения содержания азота в полученном газе сверх допустимого. Количество циркулирующего теплоносителя значительно меньше, чем в других процессах с передачей тепла. При условии работы с акцептором, имеющим 40%-ную активность, и при разности температур между газогенератором и регенератором, равной 200°С, ≈ 75% передаваемого тепла подводится за счет экзотермического взаимодействия СаО и СО2 (стр. 202). Кроме того, поскольку акцептор реагирует и с сероводородом и диоксидом углерода, сырой газ содержит относительно малые количества этих примесей, что упрощает очистку и дальнейшую переработку газа.

-------------

* Результаты 33 пробегов опытной установки в г. Рэпид-Сити, в том числе успешного 12-суточного пробега с использованием бурых углей опубликованы в «U. S. Dep. Commer. Nat. Bur. Stand. Spec. Publ.» 1977, № 468, p. 208.