Способ Lurgi — Ruhrgas

Способ Lurgi — Ruhrgas (способ LR) испытан пока только на полупромышленной установке производительностью ≈ 300 кг подсушенного бурого угля в час.

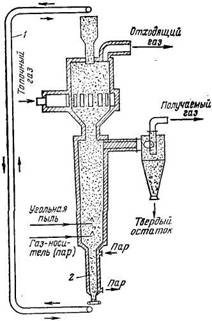

В этом процессе тепло вводится извне с помощью шариков (гранулы из оксида алюминия), которые в отдельной степени нагревают дымовыми газами, образующимися в особом газогенераторе. Горячие гранулы и угольная пыль движутся противотоком (рис. 75) [52, 53]. Гранулы оксида алюминия выводят с низа реактора через затвор (чтобы уловить водяной пар, используемый в качестве газифицирующего агента) и возвращают в верхнюю часть подогревателя. Технические подробности приведены в работе [53].

На упомянутой установке была достигнута исключительно высокая производительность — 3200 м3 газа на 1 м2 поперечного сечения реактора в час; газ имел теплоту сгорания QH≈12 570 кДж/м3. Варьируя исходное топливо (предпочтительнее применять бурый уголь, буроугольный кокс или торф) или условия процесса, можно изменять состав газа в широких пределах. Это подтверждается данными табл. 21.

рис. 75. Схема способа Lurgi — Ruhrgas (LR):

1 — маятниковый ковшовый элеватор для транспортирования теплоносителя; 2 — паровой затвор.

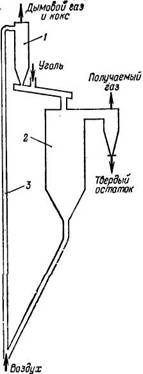

Рис. 76. Схема модифицированного способа LR с использованием кокса в качестве теплоносителя:

1 — сборный бункер; 2—шахта газогенератора; 3—нагнетательный трубопровод.

Из-за небольшой теплоемкости и недостаточно высокого допустимого нагревания шариков А12О3 способ LR используют для ре-акционноспособных топлив. Их газифицируют настолько глубоко, чтобы из остатка газификации можно было получать достаточное количество дымового газа, применяемого для нагревания теплоносителя. Инертные топлива (каменные угли) газифицируются в малой степени, и при этом получается слишком много остатка.

В измененной форме процесс LR можно применять как предварительную ступень газификации или для газификации каменного угля с целью" производства высококалорийных газов. На рис. 76 изображена схема модифицированного способа. Кокс, который образуется в так называемой шахте газогенератора при газификации угля, попадает в нижнюю часть нагнетательного трубопровода. Туда же подают воздух в таком количестве, чтобы обеспечить транспортирование кокса вверх в бункер. Часть кокса сгорает во время транспортирования по трубопроводу, вследствие чего температура остаточного кокса поднимается до ≈1000 оС. Этот горячий кокс является теплоносителем, а часть его (совместно с дымовыми газами) передают, например, в паровой котел или для горячего брикетирования. Свежий уголь смешивают с коксом перед шахтой для газификации.

В соответствии с температурой циркулирующего кокса-теплоносителя, которая может изменяться от 600 до 1000°С, изменяются количество и теплота сгорания газа и количество получаемых смолы и масла. На заводе в г. Дорстен на опытной установке перерабатывали 10 т сырого угля в час. При максимальной тем-пературе 1050°С из 1 т ОМУ можно было производить 400 м3 газа с теплотой сгорания 19274 кДж/м3. При более низких температурах получается меньше газа, но больше масла, которое может служить сырьем для химической промышленности. Однако возможности использования масла и смолы еще не совсем ясны.

Таблица 21. Состав и теплота сгорания газа, получаемого газификацией различного сырья по способу Lurgi — Ruhrgas [531

Показатели | Газ из торфа | Газ из рейнского бурого угля | Газ из газопламенного угля Рурской обл. |

Состав, % (об.) |

|

|

|

СО | 37,0 | 32,2 | 24,3 |

H2 | 44,8 | 53,4 | 57,4 |

CO2 | 8,4 | 10,0 | 1,2 |

СnН2n | 1,1 | 0,4 | 2,1 |

СН4 | 7,7 | 3,5 | 12,0 |

N2 | 1,0 | 0,5 | 3,0 |

Qн, МДж/м3. | 14,6 | 12,7 | 17,3 |