Себестоимость метанола, получаемого из различного сырья

В табл. 72 сравнивается себестоимость метанола, получаемого из различного сырья, при единичной мощности установки 1000 т в сутки (она считается стандартной, хотя однопоточные агрегаты могут иметь единичную мощность до 2500 т в сутки). Капиталовложения, необходимые для этих процессов, приведены в табл.73.

В табл. 72 предусмотрен синтез метанола при среднем давлении по способу Lurgi, а в случае применения угля — газификация под давлением также по способу Lurgi [26, 27]. Давление в случае производства газа окислительной конверсией мазута составляет 5 МПа. Так как это давление уже достигается при газификации, установка синтеза может работать при таком же давлении без компрессии газа. При каталитическом риформинге природного газа и прямогонного бензина и при газификации угля под давлением достигаемое давление синтез-газа недостаточно для экономичного осуществления синтеза, в связи с чем газ приходится дополнительно компримировать до 8 МПа. Промышленный синтез при высоком давлении имеет более высокий расход энергии, так как этот процесс сопряжен с большей затратой энергии на компримирование. В случае очень больших мощностей (для которых при высоких давлениях благоприятно применение турбонагнетателей с паровым турбинным приводом, ведущее к значительным энергетическим преимуществам) синтез при высоком давлении можно осуществлять с такой же или даже с большей экономичностью, чем синтез при среднем давлении.

Таблица 72. Предварительная калькуляция производства метанола из различного сырья (ФРГ, 1975 г.) при мощности установки 330 тыс. т метанола в год (синтез при среднем давлении)

Статьи расхода | Расход на 1 т метанола | Каталитическая конверсия природного газа | Каталитическая конверсия прямогонного бензина | Окислительная конверсия мазута | Газификация каменного угля | Газификация бурого угля | |||||

сумма, марки ФРГ | доля в общих затратах, % | сумма, марки ФРГ | доля в общих затратах, % | сумма, марки ФРГ | доля в общих затратах % | сумма, марки ФРГ | доля в общих затратах, % | сумма, марки ФРГ | доля в общих затратах, % | ||

Природный газ с QH = 33,1•106 кДж (25 марок за 4,2-106 кДж) | 925 м3 | 197 | 64 | __ | — | — | — | — | _ | — | — |

Прямогонный бензин с QH = 33,1 • 106 кДж (300 марок за 1 т) | 0,77 т | — | — | 231 | 66 | — | — | — | — |

| — |

Мазут с QH = 38,5 • 106 кДж (190 марок за 1 т) | 0,97 т | — | — | — | — | 184 | 56 | — | — | — | — |

Каменный уголь с QH = 44-106 кДж (145 марок за 1 т) | 1,5 т | — | — |

| _ | — |

| 218 | 49 | — | — |

Бурый уголь с QH = 49,4-106 кДж (17 марок за 1 т) | 5,9 т | — | — | —— |

| — |

|

| — | 101 | 29 |

Вспомогательные материалы | — | 5 | 2 | 5 | 1 | 3 | 1 | 3 | 0,5 | 3 | 1 |

Вода |

|

|

|

|

|

|

|

|

|

|

|

для питания котлов (3 марки за 1 т) | — | 3 | I | 3 | 1 | 3 | 1 | 3 | 0,5 | 3 | 1 |

для охлаждения (6 пфеннигов за 1 м3) | — | 3 | 1 | 3 | 1 | 4 | 1 | 8 | 2 | 8 | 2 |

Зарплата производственного персонала | 40 тыс. марок на 1 чел. в год | б | 2 | 6 | 2 | 7 | 2 | 11 | 2,5 | 12 | 4 |

Зарплата управленческого персонала и общезаводские расходы (100% зарплаты производственного персонала) |

| 6 | 2 | 6 | 2 | 7 | 2 | 11 | 2,5 | 13 | 4 |

Отчисления |

|

|

|

|

|

|

|

|

|

|

|

от капиталовложений в установку (24%) | — | 76 | 24 | 80 | 23 | 105 | 32 | 173 | 39 | 185 | 55 |

от оборотных средств (16%) | — | 12 | 4 | 15 | 4 | 15 | 5 | 17 | 4 | 17 | 5 |

Затраты на производство | — | 308 | 100 | 349 | 100 | 328 | 100 | 444 | 100 | 342 | 100 |

Таблица 73. Капиталовложения при синтезе метанола из различного сырья

Способ синтеза | Капиталовложения | |

млн. марок ФРГ | марки ФРГ за 1 т в год | |

Каталитическая конверсия природного газа | 130 | 394 |

капиталовложения в установку | 105 | 318 |

оборотные средства | 25 | 76 |

Каталитическая конверсия бензина | 140 | 424 |

капиталовложения в установку | 110 | 333 |

оборотные средства | 30 | 91 |

Окислительная конверсия мазута | 175 | 530 |

капиталовложения в установку | 145 | 439 |

оборотные средства | 30 | 91 |

Газификация каменного угля | 273 | 826 |

капиталовложения в установку | 238 | 720 |

оборотные средства | 35 | 106 |

Газификация бурого угля | 290 | 878 |

капиталовложения в установку | 255 | 772 |

оборотные средства | 35 | 106 |

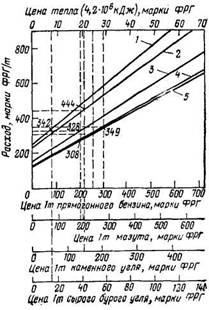

Рис. 202. Производственные расходы при использовании различного сырья для синтеза метанола:

1 — бурый уголь; 2—каменный уголь; 3—тяжелый мазут; 4—прямогонный бензин; 5 —природный газ.

По затратам производства для различных видов сырья наиболее благоприятное положение занимает процесс на основе при, родного газа — затраты составляют 308 марок на 1 т метанола второе место занимает процесс на мазуте (328 марок на 1 т). Прямогонный бензин представляет в настоящее время невыгодное сырье. Метанол на основе каменного угля (44 марки на 1 т) стоит все-таки на 44% дороже, чем метанол из природного газа, однако разница по сравнению с другими угле- и нефтехимическими конкурирующими процессами не очень велика. Зависимость расходов на производство метанола от цен на сырье и получающиеся таким образом эквиваленты цен представлены на рис. 202. Другие виды сырья при современной цене 1 т каменного угля 145 марок имеют следующие эквивалентные цены: природный газ 42,0 марки за 4,2-106 кДж, прямогонный бензин 423 марки за 1 т, мазут 326 марок за 1 т, бурый уголь 36 марок за 1 т (18 марок за 4,2-106 кДж). Напротив, если бы каменный уголь имелся по цене только 57 марок за 1 т, то при современных ценах природного газа уголь был бы конкурентоспособным в сфере производства метанола.