Производство ацетилена из карбида кальция

С 1910 г. в Германии и Западной Европе ацетилен являлся основным сырьем промышленной химии алифатических соединений; это и было главной причиной расширения производства карбида кальция. Однако с середины 50-х годов произошла замена на химию олефинов, особенно на химию этилена. Это направление, базирующееся на нефтехимической основе, заняло доминирующее положение в промышленности.

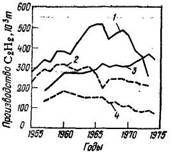

Рис 189 Производство ацетилена в США (1 и2) и ФРГ (З и 4)

1, 3—общее производство; 2, 4 - из карбида кальция.

В известной степени значение ацетилена еще сохранилось, поэтому получил развитие второй процесс его получения (правда, менее значительный) — на основе нефтяного сырья, и «карбидный» ацетилен был вытеснен нефтехимическим (рис. 189). Это было особенно заметно в США, но такова тенденция и в ФРГ, о чем наглядно свидетельствуют данные о производстве ацетилена и этилена.

Производство ацетилена в Западной Европе за последние годы увеличивалось незначительно и в сумме превышало 300 тыс. т в год. В 1960 г. доля ацетилена, получаемого из карбида кальция, составляла еще 2/3, но в 1974 г. она снизилась примерно до 20 %. Выработка этилена в 1962 г. не превышала 400 тыс. т, а в 1974 г. достигла 3,1 млн. т; средний рост его производства в этот период составлял 16% ежегодно. В США выработка ацетилена на основе карбида кальция была ненамного больше; там в последние годы тоже должна была резко сократиться выработка ацетилена.

Мировое производство карбида кальция в 1965 г. превысило 9 млн. т, а в последнее время снизилось до 6 млн. т в год (табл. 60). Основные причины такого снижения — вытеснение ацетилена из основного органического синтеза и уменьшение переработки карбида кальция в цианамид кальция.

Среди других направлений более выгодным было использование ацетилена для сварки металлов, а также использование карбида кальция в металлургии.

Экономические показатели производства цианамида кальция оцениваются как долгосрочно неблагоприятные. В сельском хозяйстве азотсодержащие удобрения, получаемые из синтетического аммиака, применяются достаточно широко. Что касается технического применения цианамида кальция, то укажем, что меламин, синтезируемый из цианамида кальция через дицнанамид, был заменен карбамидом. В 1974 г. мировая выработка цианамида кальция составила максимум 200 тыс. т (в пересчете на азот), причем производство этого удобрения было сосредоточено в небольшом числе стран и на малом числе объектов.

Таблица 60. Производство карбида кальция [9]

Страна | Производство СаС2, тыс. т | |||

1936 г. | 1960 г. | 1965 г. | 1974 г. | |

Западная Европа | 1180 | 2600 | 3000 | 1300 |

в том числе |

|

|

|

|

ФРГ | 712 | 1101 | 1039 | 644 |

Франция | 125 | 447 | 604 | 150 |

Бельгия | 25 | 106 | 220 | 60 |

Голландия | — | 54 | 50 | 60 |

Италия | 156 | 292 | 350 | 50 |

Англия |

| 216 | 310 |

|

Норвегия | 58 | 58 | 120 | 100 |

Швеция | 35 | 90 | 100 | 100 |

Швейцария | 20 | 92 | 35 | 35 |

Восточноевропейские | 140 | 2000 | 2600 | 3200 |

страны |

|

|

|

|

Африка (ЮАР) | 14 | 59 | 72 | 140 |

Америка | 370 | 1440 | 1230 | 600 |

в том числе |

|

|

|

|

Аргентина | — | 27 | 45 | 120 |

США | 370 | 992 | 996 | 300 |

Азия | 350 | 1610 | 2130 | 800 |

Весь мир | 2100 | 7750 | 9110 | 6040 |

Развитие мирового производства и потребления карбида кальция показано ниже [9]:

| 1936 г. | 1960 г. | 1965 г. | 1974 г. |

Мировое производство, тыс. т | 2100 | 7750 | 9100 | 6040 |

Мировое потребление, % |

|

|

|

|

производство органических продуктов | 15 | 60 | 65 | 55 |

выработка цианамида кальция автогенная обработка металлов, | 50 | 18 | 15 | 10 |

металлургия и др. | 35 | 22 | 20 | 35 |

Преимущество получения ацетилена из карбида кальция состоит в том, что этот углеводород можно производить из кокса в больших количествах и с высокой селективностью (единственный основной продукт). Поэтому нет необходимости в использовании большого набора основных и побочных продуктов, как это нужно было бы в случае синтеза Фишера —Тропша или гидрогенизации угля.

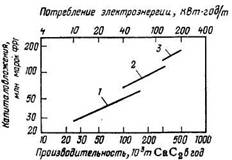

По этой причине при переходе химии алифатических соединений на угольную основу потребовалось бы относительно мало угля для покрытия всей предполагаемой потребности в ацетилене. Правда, и в этом случае все же следует учитывать другие продукты, образующиеся одновременно с коксом. При этом оказывается, что к сбалансированным выходам можно было бы придти, если бы коксохимическое производство осуществляли исключительно для выработки химического сырья — весь коксовый газ использовали бы для получения аммиака, а кокс направляли бы на получение карбида кальция или ацетилена. Непременно образующиеся в этом процессе бензол и его гомологи могли бы только в небольшой степени удовлетворить спрос на ароматические углеводороды. В последние годы в мире строят мало установок для производства карбида кальция; еще реже разрабатывают новые проекты. Поэтому новой информации о капиталовложениях в это производство очень мало. На рис. 190 приведены кривые, составленные как на основе более старых и более точных данных, так и по результатам новых оценок. Так как производительность карбидных установок в настоящее время изменяется симбатно с потребляемой электроэнергией, то эти значения тоже нанесены на верхнюю абсциссу. В основе оценок лежит потребление 3200 кВт-ч электроэнергии на 1 т технического карбида кальция при времени работы установки 8000 ч в год. Это дает производительность 2500 т карбида кальция в год на 1 МВт потребной мощности. Потребление электроэнергии, существенно влияющее на рентабельность процесса, в случае хорошего кокса и оптимальных условий работы печи (непрерывный процесс) достигает минимума (3000 кВт-ч), а при неблагоприятных условиях может повыситься до 3500 кВт-ч на 1 т СаС2. Степень использования установок иногда достигает 8500 ч в год.

Рис. 190 относится к комплектному карбидному заводу с закрытой печью, установкой для обжига известняка, системами дозировки и загрузки шихты, с полыми электродами, с устройством для охлаждения газа, с установкой для дробления карбида кальция, с системой газоочистки и с рециркуляцией известняка и

Рис. 190. Зависимость капиталовложений в установку для производства карбида кальция от ее производительности и потребления электроэнергии:

1 —однониточный способ работы; 2 — двухниточный способ; 3 —трехниточный способ.

Рис. 191. Зависимость капиталовложений в установку для производства ацетилена из карбида кальция от ее производительности по ацетилену.

кальцинированием, но без производства ацетилена, которое включено в показатели рис. 191. Все эти сооружения для каждой карбидной печи принято рассчитывать отдельно — по батарейному принципу; при определении потребности в капиталовложениях нужно принимать во внимание число линий печей (так называемых ниток), так как кривые потребности в капиталовложениях для одно-, двух- и трехниточной технологии располагаются ступенчато (см. рис. 190).

Наибольшая в настоящее время печь расходует примерно 65 МВт электроэнергии и вырабатывает 160 тыс. т карбида кальция в год. В случае благоприятной экономической ситуации и возобновления производства в более крупном объеме следовало бы непременно учитывать возможность дальнейшего повышения производительности печи. Однако по технологическим причинам многониточный способ работы может оказаться более предпочтительным, чем использование печи с максимальной производительностью.

Из представленных на рис. 191 данных о капиталовложениях при способе сухой газификации карбида кальция следует, что в этом случае различие в производительности установок по ацетилену сказывается в меньшей степени, чем в условиях рис. 190. Поэтому значительно замедляется снижение капиталовложений в установку по сравнению с увеличением ее мощности, и в настоящее время максимальную производительность карбидного генератора, работающего по «сухому» способу, ограничивают величиной 13 т карбида кальция в час, или 32 тыс. т ацетилена в год.