Установки дегидрирования парафинов

Дегидрирование нормальных парафинов на алюмоплатиновых катализаторах проводят, на практике, при 450—500°С. Для практического осуществления процесса предложены [100] два режима — «мягкий» и «жесткий». Жесткий режим более экономичен, но качество получаемых при этом олефинов ухудшается.

Ниже приведены показатели дегидрирования (I—в мягком режиме, II — в жестком) нормальных парафинов С11—С14 на алюмоплатиновом катализаторе:

| I | II |

Температура, C | 460—500 | 470-500 |

Давление, МПа | 0,3-0,4 | 0,2-0,3 |

Объемная скорость (по парафинам), ч~1 | 20-30 | 30 |

Мольное соотношение Н2/парафины | 8: 1 | 6:1 |

Степень превращения парафинов, % | 11,2 | 17,7 |

Массовый выход, % |

|

|

моноолефинов | 10,0 | 14,9 |

диолефинов | 0,3 | 1,0 |

ароматических соединений | 0,3 | 0,9 |

продуктов скелетной изомеризации | 0 ,2 | 0,3 |

продуктов крекинга | 0,4 | 0,6 |

Селективность (по олефинам), | 90,0 | 84,5 |

Продолжительность цикла работы катализатора, сут | 30 | 20 |

Авторы работы [101] изучили некоторые вопросы, связанные со стабильностью работы алюмоплатиновых катализаторов. Дегидрированию на установке производительностью 0,1 л/ч подвергали узкую фракцию нормальных парафинов, выделенную из парафинов от карбамидиой депарафинизации дизельного топлива. Фракцию подвергали очистке от ароматических углеводородов и сернистых соединений серной кислотой. Содержание ароматических углеводородов после очистки составляло 0,02%, а серы — 0,2 млн~1. Испытанные катализаторы содержали 0,3—0,75 % Pt на γ-Al2O3 с удельной поверхностью 170—190 м2/г.

Процесс дегидрирования проводили при объемной скорости 30 ч-1, регулируя температуру таким образом, чтобы поддерживать степень превращения нормальных парафинов в пределах 9—10 % Результаты проведенных опытов позволили установить, что стабильность работы катализатора зависит от давления водорода. Авторы считают давление 0,2—0,5 МПа, при котором степень превращения нормальных парафинов не уменьшается в течение 600 ч, оптимальным.

Резкое влияние на стабильность работы катализатора оказывают некоторые примеси в сырье. При содержании в исходных парафинах 0,1 % ароматических углеводородов и 6 млн-1 серы, катализатор заметно снижает активность через 200—250 ч работы.

Влияние сернистых соединений на стабильность работы катализатора не вполне ясно, так как перед началом работы свежий катализатор подвергают осернению сероводородом, что понижает температуру реакции и уменьшает коксообразование [100]. В свете кинетических данных неясен и характер влияния ароматических углеводородов, содержащихся в сырье, так как на поверхности катализатора они не адсорбируются.

В оптимальных условиях катализатор проработал 660 ч со степенью превращения нормальных парафинов 9,6 % и селективностью 89—92%. Выход диолефинов составил 0,2—0,4%, ароматических углеводородов —0,4—0,5 %, а продуктов крекинга — 0,2—0,3%.

Дегидрирование высших нормальных парафинов впервые было осуществлено в промышленных масштабах фирмой UOP на японских заводах в конце 60-х годов [102, 103]. В настоящее время процесс получил широкое распространение.

Известны две модификации этого процесса — Пакол-олекс и Пакол-детергент. В качестве сырья в этих процессах используются линейные парафины, выделенные из прямогонной керосино-газойлевой фракции способом Изосив. Выделенные парафины подвергают последовательно гидрогенизационной и сернокислотной очистке от примесей ароматических углеводородов, сернистых и азотистых соединений, а затем разделяют ректификацией на фракции С11—С14 и C15— Cl8.

Фракция С11—С14, подаваемая на дегидрирование, имеет следующий состав (в %):

С10Н22 | 0,3 | С11Н24 | 15 | С12Н26 | 31 |

С 13Н28 | 3,5 | С14Н30 | 17,3 | С15Н32 | 0,2 |

Содержание примесей изо- и циклопарафинов в ней составляет 0,9 %, а ароматических углеводородов — 0,3 %.

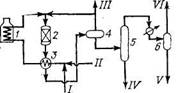

Процесс проводится по схеме, представленной на рис. 14. Смесь свежего и рециркулирующего парафина подогревается в рекуператоре 3 за счет тепла возвратных потоков, а затем дополнительно подогревается в печи 1, смешивается с рециркулирующим водородом, и проходит через реактор 2 со стационарным слоем катализатора.

Рис. 14. Принципиальная технологическая схема дегидрирования высших нормальных парафинов в олефины:

/ — свежий парафин; // — рециркулирующий парафин; /// — отдувка водорода; IV— олефин-парафиновая фракция; V — жидкие продукты крекинга; VI — газообразные продукты крекинга.

1 — печь; 2 — реактор дегидрирования; 3 — рекуператор; 4 — сепаратор; 5 —колонна стабилизации; 6 — сборник продуктов крекинга.

После охлаждения в рекуператоре 3 и конденсации, продукты реакции поступают в сепаратор 4, из которого газообразный водород рециркулирует в реактор после сдувки образующегося в результате реакции балансового избытка. Жидкий катализат подается в колонну 5 для отгонки небольшого количества образовавшихся продуктов крекинга. Из куба колонны 5 отводится олефин-парафиновая смесь, которая подается либо на выделение концентрированных олефинов (вариант Пакол-олекс), либо на алкилирование бензола (вариант Пакол-детергент).

Точные показатели работы блока дегидрирования высших нормальных парафинов не опубликованы. Судя по патентным данным, реакция проводится при 450—480 °С, под давлением 0,2— 0,4 МПа. Степень превращения парафинов за проход составляет 11 —14 % и селективность — 89—93 %.

Из олефин-парафиновых смесей олефины выделяют на молекулярных ситах марки 5А, в которые для усиления сорбционных свойств вводят соли меди, никеля, серебра или других металлов, склонных к комплексообразованию с олефинами [104, 6, с. 307— 312].

Адсорбционное выделение олефинов из олефин-парафиновых смесей (Пакол-олекс) ведется по псевдонепрерывной схеме в сложной двенадцатисекционной колонне. В каждой секции последовательно протекают операции адсорбции олефинов, продувки и десорбции. Все операции проводятся в жидкой фазе. В качестве десорбента применяют низкокипящий парафин. Управление переключением потоков осуществляется автоматически при помощи специального многоканального регулирующего клапана. Отводимые из секции адсорбции потоки неадсорбированных парафинов (рафинат) и десорбированных олефинов очищаются от десорбента ректификацией на специальных колоннах, входящих в состав блока разделения. Выделенный при этом десорбент возвращается в процесс.

Концентрат олефинов, получаемый в процессе Пакол-олекс, имеет следудщий массовый состав (в %):

Линейные олефины С11 —С14 | 90,4 |

Примеси |

|

нормальные парафины | 1,8 |

изо- и циклопарафины | 1,5 |

ароматические углеводороды | 3,0 |

диолефины | 3,3 |

Распределение олефинов по числу атомов углерода обычно соответствует составу нормальных парафинов, направляемых на дегидрирование. Выход фракции концентрированных олефинов в расчете на парафины, поступающие на дегидрирование, составляет 95 % с учетом рециркуляции непревращенного сырья.

Низкий расходный коэффициент по нормальным парафинам является основным преимуществом процесса дегидрирования по. сравнению с термическим крекингом, так как по качеству (содержание примесей), олефины, получаемые в этих процессах отличаются не очень сильно.

В варианте процесса Пакол-детергент олефин-парафиновая смесь, полученная после дегидрирования, без разделения подается на алкилирование бензола с целью получения линейных алкилбензолов [105]. Перед этим ее подвергают иногда специальной очистке от примесей диенов. После алкилирования парафины выделяют из алкилата ректификацией и возвращают на дегидрирование. Процесс Пакол-детергент получил в последние годы широкое развитие, в 1977 г. в мире работало 4, а строилось и проектировалось 13 установок этого типа [105], к 1983 г. число действующих установок возросло до 8.