Процесс получения линейных алкилбензолов детергентного назначения через хлорпарафины фирмы Atlantic Richfield Company (ARCO)

Типичный технологический процесс получения линейных алкилбензолов де-тергентного назначения через хлорпарафины, разработанный фирмой Atlantic Richfield Company (ARCO) осуществляется по схеме, представленной на рис. 33 [243]. Нормальные парафины вместе с хлором подают в реактор хлорирования трубчатого типа 6, в котором с высокой селективностью Протекает образование хлорпарафинов. Степень превращения парафинов ≈ 20%. При хлорировании могут использоваться и другие конструкции реакторов — например каскад бар-ботажных аппаратов, работающих по противоточной схеме [243, р. 141]. Продукты хлорирования отделяются от хлористого водорода в газосепараторе 5 и после смешения с бензолом направляются на алкилирование.

Процесс проводят в реакторах с мешалками (алкилаторах) 4, используя в качестве катализатора металлический алюминий или хлорид алюминия. Выделяющийся при алкилировании хлорид водорода выводится из алкилатора, присоединяясь к газам, отводимым из сепаратора 5. Сухой хлористый водород направляется на регенерацию хлора, которая может быть осуществлена, например, по методу фирмы Pullman Kellog, основанному на окислении хлорида водорода молекулярным кислородом [244]. Отходящие из алкилатора жидкие продукты реакции поступают в отстойник 3, где отделяется катализаторный комплекс, возвращаемый в рецикл. Для поддержания стабильной активности к комплексу добавляют свежий порошок металлического алюминия или хлорид алюминия.

После отстоя от избытка комплекса, алкилат нейтрализуется и подается на отгонку непрореагировавшего бензола в колонну 1. Перед этим к алкилату добавляют свежий бензол и парафины. Смысл этого приема заключается, по-видимому, в том, что при перегонке бензола вместе с ним отгоняется влага. Выделяемые далее рециркулируемые парафины не нуждаются более в дополнительной осушке.

Выделенный на колонне 1 бензол, после азеотропной осушки в колонне 2, подается на алкилирование. Из кубового продукта колонны 1 на колонне 7 выделяются рециркулирующие парафины и далее на колонне 8 — алкилбензолы.

На 1 т алкилбензолов расходуется примерно 800 кг нормальных парафинов, 370—380 кг бензола, 390—400 кг хлора, / кг металлического алюминия (что эквивалентно примерно 5 кг хлорида алюминия). В качестве побочных продуктов в процессе фирмы ARCO образуется 120—150 кг тяжелого алкилата и 300—400 кг хлористого водорода.

В подобном процессе фирмы Euteco [245] несколько ниже расходные коэффициенты по парафинам (не более 770 кг/т) и хлору (не более 365 кг/т). Меньше и выход тяжелого алкилата (до 100 кг/т).

По данным [246] процесс алкилирования бензола хлорпарафинами может быть осуществлен не только в реакторах с мешалками, но и в многоступенчатых колонных алкилаторах. Единичная мощность таких алкилаторов составляет 80—100 тыс. т алкилбензолов в год.

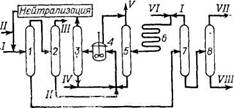

Рис. 33. Принципиальная схема производства линейных алкилбензолов по методу фирмы ARCO; / — парафины; II— бензол; III—влага; IV— алюминий или хлорид алюминия; V — хлористый водород; VI — хлор; VII — моноалкилбензолы; VIII — тяжелый ал-килат.

1—бензольная колонна; 2 — колонна осушки бензола; 3 — отстойник катализатора; 4 — реактор с мешалкой; 5 — сепаратор; 6—реактор хлорирования; 7 —колонна выделения парафинов; 5 — колонна выделения моноалкилбензолов.