Теплообменники реакторного блока

Используются для подогрева сырья за счет охлаждения газопродуктовой смеси, выходящей из блока реакторов. Доля теплоты, снимаемой в этих теплообменниках, довольно высока (около 60—80% от общего количества теплоты, необходимой для нагрева сырья до температуры реакции). Теплообменники работают в жестких условиях высоких температур, давлений и в среде водорода, поэтому металлоемкость их велика и правильному выбору этих аппаратов предшествуют тщательные технологические расчеты и технико-экономический анализ.

При определении расчетной поверхности исходят из условия передачи максимального количества теплоты при достаточно высоком перепаде температур и приемлемом коэффициенте теплопередачи.

Укрупненные расчеты теплообменников реакторного блока с двухфазной средой можно вести, исходя из коэффициента теплопередачи 290 — 400 Вт/(м2-К) при средней скорости потоков 3—6 м/с.

Конструкция. В реакторном блоке используются кожухотрубные противоточные теплообменники с плавающей головкой. В практике нашли применение как одноходовые противоточные аппараты, так и многоходовые по трубному пространству.

Наиболее эффективны кожухотрубные теплообменники с компенсатором на плавающей головке, поскольку в них обеспечивается строгий противоток и хорошая компенсация теплового расширения трубок относительно корпуса аппарата.

В первых установках типа Л-35-5 и Л-35-11/300 применялись одноходовые противоточные теплообменники с сальниковыми уплотнениями, но эксплуатация показала, что асбестовая набивка, используемая для уплотнения, не обеспечивает требуемой герметичности и соответственно длительной эксплуатации. В дальнейшем от аппаратов с сальниковой набивкой отказались, заменив их более прогрессивными теплообменными аппаратами с сильфонным уплотнением.

В установках Л-35-11/600 применялись теплообменники с внутренней трубой конструкции Гппронефтемаша. Однако широкого распространения эти теплообменники не получили ввиду большой удельной металлоемкости на 1 м2 теплопередающей поверхности.

Новая более прогрессивная конструкция теплообменника с плавающей головкой и линзовым компенсатором позволила увеличить теплопроизводительность теплообменных аппаратов за счет увеличения на 15—25% заполнения корпуса теплообменными трубами, расположенными в центре аппарата, вместо центральной трубы. Устранение центральной трубы увеличило также проходное сечение и исключило поворот потока на 180 °С и тем самым уменьшило гидравлическое сопротивление.

Ранее применялись теплообменные аппараты на расчетное давление 1,6—6,4 МПа с диаметром кожуха 325—1400 мм и теплопередающей поверхностью от 12,5 до 1250 м2. Трубные пучки состояли из трубок диаметром 20 или 25 мм. Трубы в трубных пучках располагались по вершинам квадратов или равносторонних треугольников. Теплообменники с расположением труб по вершинам равносторонних треугольников применяют, когда в межтрубное пространство аппарата поступает относительно чистый продукт, отложения которого на наружной поверхности теплообменных труб можно устранить промывкой или пропаркой без механической чистки. Длина труб в аппаратах диаметром 325— 500 мм составляла 3000 и 6000 мм; в аппаратах диаметром 600— 1400 мм применялись трубы длиной 6000 и 9000 мм.

Применение длинных трубок затрудняет их чистку и замену, а также увеличивает общие габариты установок за счет создания свободного пространства для выемки и установки трубного пучка при ремонтах.

В настоящее время в реакторных блоках применяются теплообменники на условное давление в трубном пространстве от 5,0 до 10 МПа и от 5,0 до 8 МПа в межтрубном пространстве и температуру до 540 °С, с диаметром кожуха от 800 до 1300 мм и теплопередающей поверхностью от 178 до 1088 м2.

Исходя из условий чистки аппарата, трубы в трубных пучках в основном располагают по квадрату. Длина труб в трубном пучке составляет 6000 или 9000 мм.

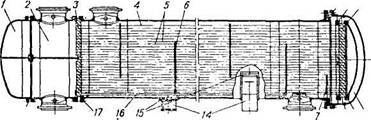

Кожухотрубнын теплообменник с плавающей головкой показан па рис. 1. Благодаря тому, что одна из трубных решеток теплообменника не прикреплена к корпусу, при нагревании корпус и трубный пучок не испытывают температурных напряжений.

Рис.1. Теплообменник с плавающей головкой:

1 — крышка распределительной камеры; 2 — распределительная камера; 3 — неподвижная трубная решетка; 4 — кожух; 5 — теплообменная труба; 6 — промежуточная перегородка; 7 — опорная перегородка; 8 — прокладка крышки кожуха; 9 — полукольцо; 10 — подвижная трубная решетка; 11 — крышка кожуха; 12 — прокладка плавающей головки; 13 — крышка плавающей головки; 14 — опора; 15 — подкладка под опору; 16 — платформа; 17 — прокладка кожуха; 18 — прокладка распределительной камеры.

Теплообменник работает следующим образом. Один из теплообменивающих потоков поступает через штуцер в распределительную камеру, затем через часть труб пучка в камеру, образованную подвижной трубной решеткой и ее крышкой. В этой камере поток изменяет направление движения, снова проходит через трубы и вновь поступает в распределительную камеру. С помощью перегородок можно создать в теплообменнике по трубному пространству 2; 4 и большее число потоков. Теплообменники в этом случае называются двух-, четырех- и миогопоточнымн.

Другой теплообменивающий поток поступает в корпус и омывая трубный пучок покидает его. В установках риформинга применяются только одноходовые теплообменники по межтрубнрму пространству.

Для удлинения пути жидкости, создания необходимых скоростей потока в межтрубном пространстве в теплообменниках устанавливаются поперечные перегородки. Кроме технологического назначения поперечные перегородки служат также промежуточными опорами для трубного пучка, препятствуя прогибанию трубок. Применяются перегородки с сегментным вырезом.