Колонные аппараты в нефтепереработке

Массообменпые (диффузионные) процессы наиболее распространены в нефтепереработке. Они осуществляются в колонных аппаратах, которые по назначению делятся на ректификационные, адсорбционные, абсорбционные, экстракционные.

Ректификационные колонны служат для четкого разделения компонентов в результате массообмена между жидкой и паровой фазами.

Адсорберы и абсорберы применяются для извлечения из смеси нужных компонентов твердыми и жидкими поглотителями.

Экстракторы используются для выделения из смеси нужных компонентов в результате массообмеиа между жидкими фазами.

Ректификационные колонны по конструкции внутренних устройств делятся на тарельчатые и насадочные.

Тарельчатые колонны. В тарельчатой колонне процесс ректификации осуществляется путем многократного ступенчатого контактирования паровой и жидкой фаз. Основной массообмен происходит на тарелках и только незначительный — в свободном объеме колонны.

В простой ректификационной колонне происходит разделение смеси на две фракции. Сырье, предварительно на гретое, подается в питательную секцию колонны в виде жидкости, паров или их смеси.

В процессе реактификации в колонне получают два продукта, один из которых в виде паров, содержащих низкокипящие компоненты, отводится с верха колонны, а другой в виде жидкости, содержащей в основном высококипящие компоненты, откачивается с низа колонны.

Питательная секция делит колонну на две части: верхнюю — обогащающую или концентрационную, и нижнюю — отгонную или отпаривающую.

Встречное движение жидкости внутри колонны обеспечивается температурным режимом процесса, т. е. поддержанием необходимой температуры вводимого в колонну сырья, верха и низа колонны.

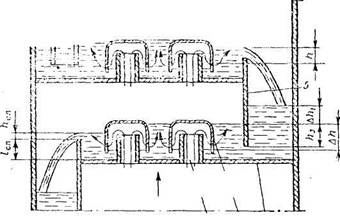

Поверхности тарелок залиты жидкостью, стекающей вниз по колонне, что обеспечивается конструкцией тарелок (рис. ). Жидкость на тарелке содержит оба компонента, на которые делится вводимая в колонну смесь. Количественное соотношение этих компонентов на тарелке зависит от ее месторасположения по отношению к питательной секции.

Рис. 1. Схема работы колпачковой тарелки:

1 — стакан; 2 — колпачок; 3 — диск тарелки; 4 — сливная труба; 5 — сливная перегородка.

Разделяемые компоненты обязательно должны иметь разные температуры кипения: чем выше разность указанных температур, тем проще разделение смеси на заданные компоненты.

Сущность разделения смеси на высококипящие и низкокипящие компоненты в простой тарельчатой колонне заключается в том, что в результате массообмена между жидкой и паровой фазами концентрации пизкокипящих и высококипящих компонентов в этих фазах по высоте колонны непрерывно изменяются.

Поднимающиеся с низа колонны пары проходят через слой жидкости на тарелке, отдают ей часть теплоты, при этом температура жидкости повышается, и она частично испаряется, освобождаясь от низкокипящего компонента, который присоединяется к восходящей паровой фазе. Одновременно с этим паровая фаза, смешиваясь с холодной жидкостью на каждой тарелке и охладившись, частично конденсируется, оставляя в жидкости (флегме) высококипящие компоненты. В свою очередь это приводит к увеличению концентрации высококипящих компонентов в жидкой фазе и низкокипящих — в паровой.

В результате теплообмена между паровой фазой и жидкостью на каждой тарелке происходит частичное испарение жидкости и частичная конденсация паров, что обеспечивает определенное изменение концентрации компонентов в жидкой и паровой фазах.

Пары движутся снизу вверх, и на каждой последующей тарелке в них увеличивается концентрация низкокипящих компонентов и уменьшается концентрация высококипящих.

Жидкость при движении сверху вниз на каждой последующей тарелке обогащается высококипящими и обедняется низкокипящими компонентами.

Для поддержания процесса ректификации необходимо, чтобы температура в колонне убывала от тарелки к тарелке в направлении движения паров и возрастала в направлении движения жидкости. Для этого на верху колонны устанавливают конденсатор-холодильник.

Температуру в низу колонны поддерживают вводом в нее определенного количества теплоты. Для этого в отгонной части устанавливают кипятильник.

Число тарелок, т. е. число ступеней контактирования паровой и жидкой фаз, должно быть таким, чтобы пар наверху колонны и жидкость внизу достигли заданных концентраций низкокипящнх и высококипящнх компонентов.

Число тарелок, необходимых для разделения данной смеси, определяется расчетным путем.

Под теоретической тарелкой понимают такую, на которой массообмепивающиеся фазы приходят к полному равновесию. Это допущение условно. Практически даже на тарелках самой совершенной конструкции невозможно достигнуть полного равновесия фаз, поэтому число реальных тарелок всегда больше числа теоретических:

N = Nт/к

где N — реальное число тарелок в колонне; Nт — теоретическое число тарелок; к — средний к. п. д. тарелок.

К.п.д. тарелок зависит от различных факторов: от конструкции тарелок и режима ее работы. Значение к.п.д колеблется в пределах к = 0,4 ч-0,7.

Диаметр колонны D определяют из уравнения расхода по объему поднимающихся паров и допустимой их скорости:

D = (4V/πVd)0,5 = (4G/πGd)0,5

где V—максимальный объем паров по рассчитываемому сечению колонны; Vd — допустимая линейная скорость паров в свободном сечении колонны; Gd — максимальная масса паров; Gd—допустимая массовая скорость потока паров.

Максимальные объем или массу паров находят из материального баланса колонны.

Для различных сечений колонны объемы паров неодинаковы, поэтому расчет ведут по максимальным объемам.

В тех случаях, когда объемы паров для различных сечений значительно отличаются друг от друга, колонну выполняют с разными диаметрами по высоте.

Диаметр колонны тем меньше, чем больше допустимые скорости паров. Увеличение скоростей вызывает необходимость неоправданного увеличения числа тарелок.

Допустимые скорости движения паров определяют по уравнениям и графикам. Значения их зависят от различных факторов, в том числе и от конструкции тарелок, расстояния между ними, плотностей жидкой и паровой фаз, поверхностного натяжения.

Высота колонны находится по числу реальных тарелок и принятому между ними расстоянию, а также по высоте участков, которые приходятся на долю питательной секции и свободных объемов между днищами и первой и последней тарелками. Размеры этих участков принимают конструктивно.

Колонны выполняются как единое целое с «юбкой». Высота «юбки» должна обеспечивать необходимый подпор жидкого остатка в колонне на прием насоса, откачивающего его, а также свободный доступ обслуживающего персонала к разъемным соединениям под днищем колонны.