Установка каталитического риформинга Л-35-5

Установка предназначена для переработки прямогонной широкой бензиновой фракции с целью получения компонента автобензина с октановым числом 75 (по ММ без ТЭС). Установка предусматривает два варианта работы отделения стабилизации: на режиме депропанизации и на режиме дебутанизации гидрогенизата.

Сырьем служит предварительно гидроочищенная (на установках Л-24-300) прямогонная, широкая бензиновая фракция, выкипающая в пределах 60—180°С, с содержанием серы не более 0,1% (масс.). Фракция 85—180 °С — наиболее предпочтительна.

Производительность установки составляет 300 тыс. т/год по сырью. При модернизации и интенсификации установки производительность может быть увеличена на 30% при выработке катализата с октановым числом 80 (по ММ) и на 5—7% при выработке катализата с октановым числом 85 (по ММ).

На нефтеперерабатывающих заводах отрасли'установки Л-35-5 работают в комплексе с отдельно стоящим блоком предварительной гидроочистки Л-24-300. Прямогонные бензиновые фракции из парков поступают на блоки предварительной гидроочистки Л-24-300, затем гидроочищенные бензиновые фракции направляются на каталитическое риформирование на установки Л-35-5.

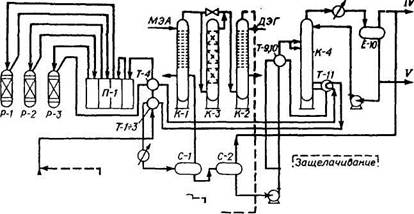

Описание установки. Схема установки — однопоточная. Сырье смешивается с циркуляционным водородсодержащим газом, поступает в межтрубное пространство теплообменников Т1, догревается в трубчатой печи до температуры реакции* и направляется в первый реактор.

Риформирование происходит с поглощением теплоты, поэтому для восстановления температуры в зоне реакции устанавливаются три реактора с межступенчатым подогревом газосырьевой смеси во второй н третьей секции трехсекцпоннон трубчатой печи до температуры 525 °С. Газопродуктовая смесь из третьего реактора направляется в трубное пространство теплообменника Т4; из теплообменника Т4 пройдя подогреватель стабилизационной колонны Т11 и отдав теплоту, продукты реакции направляются в теплообменники подогрева газосырьевой смеси Т1, охлаждаются далее в водяных холодильниках и поступают в сепаратор высокого давления. В сепараторе высокого давления газопродуктовая смесь газа разделяется на циркуляционный газ и нестабильный гидрогепнзат. Циркуляционный газ из сепаратора С1 направляется в отделение очистки газа от сероводорода, проходит осушку н возвращается в узел смешения с сырьем.

Избыток водородсодержащего газа поступает во всасывающий коллектор дожнмных компрессоров ПК-5,6, с нагнетания которых с давлением 6,0 МПа направляется в общезаводскую сеть водородсодержащего газа или непосредственно на блок гндроочистки Л-24-300.

Нестабильный гпдрогенпзат поступает в сепаратор низкого давления С2, где происходит выделение растворенных ичоов. Освобожденный от растворенных мтзов гпдрогенпзат Поправляется на стабилизацию. Стабилизация бензина осуществляется в колонне К4 при повышенном давлении. Предусматривается два варианта стабилизации бензина: 1) режим депропаннзации — позволяет получать бензин с давлением насыщенных паров 450 мм рт. ст; 2) режим дебутанизации — позволяет получать бензин с давлением насыщенных паров 135 мм рт. ст.

Верхний продукт стабилизационной колонны, пройдя кондснсаторхолодилышк, направляется в рефлюксную емкость, откуда часть сконденсировавшейся жидкости (головка С3-с4) возвращается на орошение колонны, а избыток выводится с установки.

Жирный газ, выделившийся в рефлюксной емкости дросселируется и вместе с газом из сепаратора низкого давления направляется в общезаводское хозяйство.

Стабильный катализат из подогревателя Т11 проходит через теплообменники Т9,10, холодильники, поступает на защелачиванне и водную промывку и выводится с установки в общезаводское хозяйство.

Очистка циркуляционного водородсодержащего газа от сероводорода производится в абсорбере К1 с помощью 15% раствора моиоэтаиоламина (МЭА). Осушка циркуляционного газа осуществляется в абсорбере К2 95% раствором диэтиленглнколя (ДЭГ).

Избыток водородсодержащего газа сбрасывается в общезаводскую сеть водородсодержащего газа.

Раствор МЭА регенерируется в отгонной колонне К5; с верха колонны отбираются сероводород и пары воды, которые проходят конденсаторхолодильник и поступают в сепаратор, где происходит разделение сероводорода и воды.

Сероводород выводится в общезаводское хозяйство, а водная флегма возвращается на орошение в колонну; избыток флегмы сбрасывается в сеть сернистощелочных стоков.

Регенерированный раствор МЭЛ с низа колонны К5 проходит через теплообменникихолодильники и собирается в емкости циркулирующего раствора МЭА, откуда подается в абсорбер К1.

Регенерация катализатора—газовоздушная, производится смесью инертного газа и воздуха при давлении 0,5—1,0 .М.Па.

Для проведения регенерации предусматриваются скруббер мокрой очистки К3, где происходит охлаждение и отмывка газов регенерации от сернистых соединений, п воздушные компрессоры ВК1,2.