Комбинированные процессы каталитического риформинга и гидрокрекинга

Разработаны и нашли промышленное применение два типа комбинированных процессов: 1) процессы, в которых сырье каталитического риформинга предварительно подвергают частичному гидрокрекингу с целью обогащения бензина риформинга легкокипящими изопарафинами; 2) гидрокрекингу подвергают не сырье, а бензин риформинга или продукты его переработки (например, рафинаты), что позволяет повысить их детонационную стойкость. Процессы гидрокрекинга бензиновых фракций на современных цеолитсодержащих катализаторах обычно осуществляют при 300—350 °С под давлением 2—4 МПа. Однако, в некоторых случаях процесс гидрокрекинга проводят при более высоких температурах, особенно это относится к селективному гидрокрекингу (селектоформингу).

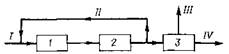

Гидрокрекинг-риформинг. Простейший путь комбинирования этих процессов заключается в включении на установке каталитического риформинга дополнительного реактора, предназначенного для гидрокрекинга (рис. 6.13, табл. 6.10) [287]. Исходное сырье поступает в реактор гидрокрекинга, где превращению подвергаются главным образом высококипящие парафины. В результате образуются низкомолекулярные изопарафины, преимущественно изобутан. Далее непрореагировавшее сырье и продукты гидрокрекинга проходят через реакторы риформинга.

Поток циркулирующего ВСГ проходит последовательно через реактор гидрокрекинга и реакторы риформинга. Давление в сепараторе ≈ 1,9 МПа.

Таблица 6.10. Результаты переработки фракции 104—202 °С на комбинированной установке гидрокрекинга—риформинга [287]

Октановое число получаемого бензина 85,5 (и.м.).

Показатели | Установка гидрокрекинга— риформинга | Установка каталитического риформинга | Показатели | Установка гидрокрекинга—риформинга | Установка каталитического риформинга |

Массовый выход, % | Фракционный состав, °С | ||||

Н2 | 0,96 | 1,63 | |||

С1 | 0,44 | 0,70 | н. к. | 49 | 52 |

С2 | 0,39 | 0,90 | 10% | 79 | 99 |

С3 | 2,51 | 2,40 | |||

изо-С4 | 6,27 | 1,26 | 50% | 121 | 130 |

н-С4 | 3,20 | 1,85 | 90% | 158 | 166 |

С5+ | 86,23 | 91,26 | |||

С4+ | 95,70 | 94,37 | к. к. | 203 | 219 |

Рис. 6.13. Технологическая блок-схема процесса гидрокрекинг-риформинг (вариaнт I):

1 — реактор гидрокрекинга; 2 — реакторы риформинга; 3 — стабилизационная колонна. I — сырье; II — циркуляционный ВСГ; III — газообразные продукты процесса; IV — стабилизированный бензин.

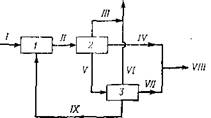

Рис. 6.14. Технологическая блок-схема процесса гидрокрекинг-риформинг (вариант 2).

1 — блок гидрокрекинга; 2 — фракционирующая колонна; 3 — блок риформинга. / — исходное сырье; II -- продукты гидрокрекинга; III — газы гидрокрекинга, включая С4; IV — углеводороды С5 —С6 (изокомпонент); V — сырье блока риформинга; VI — газы риформинга, включая С4; VII — бензин риформинга; VIII — товарный бензин; IX — ВСГ.

Массовый выход бензина C5+ с октановым числом 85,5 (и. м.) в комбинированном процессе на ≈ 5% меньше, чем при каталитическом риформинге, но зато выход изобутана на те же ≈5% больше (см. табл. 6.10). Значительно легче фракционный состав бензина. Таким образом, комбинированный процесс имеет преимущества в случае, если на предприятии есть потребность в изобутане для процесса алкилирования и нет необходимых легкокипящих углеводородов для компаундирования бензина риформинга.

В США [288] и в Советском Союзе [289] разработана другая модификация комбинированного процесса гидрокрекинг—риформинг. Из схемы процесса (рис. 6.14) следует, что блоки гидрокрекинга и риформинга работают автономно. Каждый из этих блоков имеет самостоятельную систему циркуляции ВСГ. Такое усложнение процесса должно вызвать повышение капитальных и эксплуатационных затрат. Однако процесс имеет и свои достоинства. Так, количество образующихся при гидрокрекинге бензиновых фракций изопарафинов намного превышает количество н-парафинов. Например, отношение изобутан : н-бутан ≈ 4 : 1, а изопентан : н-пентан >10 : 1 [290], что значительно превышает равновесные отношения. Поэтому, если в соответствии с приведенным выше вариантом процесса, направлять продукты гидрокрекинга в реакторы риформинга, работающие при высоких температурах, то должно происходить частичное превращение изопарафинов в н-парафины. Кроме того, обогащение сырья риформинга легкокипящими парафинами при осуществлении процесса в жестких условиях будет способствовать увеличению скорости закоксовывания катализатора [119].