Ректификация сырья каталитического риформинга

При первичной перегонке нефти отбирают широкие бензиновые фракции с началом кипения 40—50 °С и концом кипения 180—200 °С. Дальнейшая подготовка сырья проводится на блоках и установках вторичной ректификации.

Вопросы, связанные с выбором фракционного состава сырья для каталитического риформинга, явились предметом ряда исследований, результаты которых изложены в гл. 6 и 7. Поэтому ниже будут рассмотрены лишь те требования, которые возникают при подготовке сырья ректификацией.

Для производства компонента автобензина предпочтительней использовать сырье с н. к. не ниже 85 °С (по ИТК). Фракции, кипящие ниже этой температуры, подвергаются лишь незначительной ароматизации и способствуют увеличению газообразования при каталитическом риформинге. На заводах, где углеводороды С6 не находят квалифицированного использования, можно включать фракцию 60— 85 °С в сырье риформинга, если получать риформат с октановым числом по моторному методу (м. м.) не выше 80. При получении риформата с более высоким октановым числом важное значение приобретает температура отгона 50% по объему. Желательно, чтобы она находилась в пределах 120—130 °С. Температура к. к. сырья не должна превышать 180 °С по ряду причин: 1) к. к. риформатов на 10—25 °С превышает к. к. сырья, в то же время к. к. товарных бензинов не должен превышать 185—195 °С для зимних и 195— 205 °С для летних сортов; 2) наличие в сырье фракций, перегоняющихся выше 180 °С, способствует увеличению скорости закоксовывания катализатора [см. 1.6]; 3) с повышением к. к. возрастает содержание серы в сырье и могут возникнуть трудности с его очисткой.

Для производства ароматических углеводородов используют узкие бензиновые фракции.

Фракция 62—105 °С (по ИТК), служащая для получения бензола и толуола, практически состоит только из углеводородов С6 и С7. Для фракции н. к. выбрано так, чтобы она полностью включала те количества бензола, циклогексана и метилциклопентана, которые содержит бензин, из которого выделена фракция 62—105 °С; желательно минимальное содержание во фракции изогексанов (температура кипения не превышает 63 °С) — не более 10—15%, так как в обычных условиях риформинга гексаны почти не подвергаются ароматизации.

Для производства ароматических углеводородов С8 (технического ксилола) используют бензиновую фракцию 105—140 °С (по ИТК). В основном фракция состоит из углеводородов С8, но содержит также некоторые количества углеводородов С7 и С9. Желательно максимальное содержание в сырье целевой фракции 105—140 С, так как это обеспечивает наибольший выход технического ксилола. Можно одновременно получать ВТК или ТК. Для этого в качестве сырья соответственно используют фракции 62—140 и 85—140 °С.

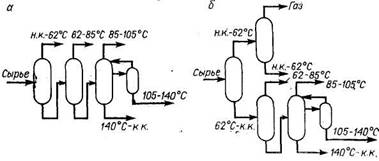

Рис. 3.1. Установка вторичной ректификации бензина 22/4:

а — проектная схема; б — схема со стабилизационной колонной.

Обычно технический ксилол,как и бензол, и толуол, выделяют из риформатов жидкостной экстракцией селективными растворителями. Однако (см. гл. 7), при весьма жестких условиях риформирования (комплекс по производству ароматических углеводородов)

или при использовании в качестве сырья более узкой фракции (105—127 °С) можно получать технический ксилол обычной ректификацией риформата.

Сырье для установок риформинга подготавливают на блоках и установках вторичной ректификации бензинов. Сырье для производства высокооктановых компонентов бензина (фракции 85—180 С и 62—180 °С) готовят на установках с простой одно- или двухколонной схемой. Если первичная перегонка обеспечивает приемлемый к. к. сырьевой фракции, то подготовка заключается лишь в отгоне головной фракции н. к. — 62 или н. к. — 85 °С. В некоторых случаях целесообразно направлять широкую фракцию н. к. — 180 °С на гидроочистку и после отпарки растворенного сероводорода разгонять гидрогенизат, направляя на риформинг, например фракцию 62—180 °С.

При двухколонной схеме выделяют и тяжелую фракцию 180 °С — к. к., используемую как компонент керосина, дизельного или печного топлива. Для обеспечения производства ароматических углеводородов служит типовая установка (рис. 3.1, а). Трудности подготовки сырья для производства бензола и толуола были нередко связаны с подачей на установки прямогонного бензина с значительным содержанием растворенных газов. На ряде заводов установки 22/4 были дооборудованы стабилизационной колонной (рис. 3.1, б).

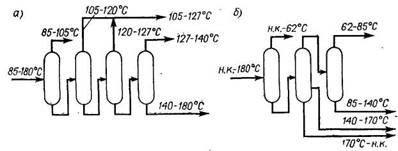

При строительстве крупнотоннажных установок первичной перегонки нефти AT-6 и АВТ-6 в их состав были включены блоки вторичной ректификации. На установке AT-6 схема выделения фракции аналогична принятой для установки 22/4 (рис. 3.2), на установке АВТ-6 условия получения ксилольной сырьевой фракции улучшены за счет объединения фракций 62—85 и 85—105 °С.

Блоки четкой ректификации сырья включены в состав производства технического ксилола безэкстракционным методом [305] и в состав комплексов по производству ароматических углеводородов [237] (рис. 3.3; табл. 3.2).

Рис. 3.2. Блоки вторичной ректификации бензиновых фракций на установках АТ-6 (а) и АВТ-6 (б).

С вопросами подготовки сырья тесно связан вопрос об образовании коксовых отложений в теплообменной аппаратуре и трубчатых печах блоков гидроочистки. Нередки случаи выноса кокса, на поверхность катализатора реакторов гидроочистки.

Химические анализы кокса показали, что в его органической части массовое содержание углерода 80—86%, водорода 3—5%, серы 4—7%, азота — ≈ 1%, кислорода 4—8%. Отложения обычно представляют собой смесь органических и неорганических веществ, причем на отдельных участках органическое вещество в отложениях достигает практически 100%. Можно считать установленным, что Причина образования коксовых отложений — реакции жидкофазного автоокисления реакционндспособных компонентов сырья растворенным кислородом. При переработке прямогонных бензиновых фракций такими компонентами являются сераорганические соединения и ароматические углеводороды, при переработке бензинов вторичного происхождения — непредельные углеводороды с сопряженными двойными связями.

Рис. 3.3. Подготовка сырьевых фракций для установки производства технического ксилола безэкстракционным методом (а) и для комплекса производства ароматических углеводородов (б).

Таблица 3.2. Материальный баланс вторичной ректификации бензинов (в % по массе)

Наименование | Ромашкин екая нефть (рис. 3.1) | Самотлорская нефть (рис. 3.1) | Западно-сибирская нефть (рис. 3.3) |

Поступило: |

|

|

|

бензиновая фракция н. к. — 180 °С | 100,0 | 100,0 | 100,0 |

Получено: |

|

|

|

н. к. — 62 °С | 10,6 | 21,9 | 20,0 |

62— 85 °С | 14,4 | 12,9 | 16,0 |

85—105 °С | 15,6 | 12,5 | } 43,0 |

105—140 °С | 24,8 | 23,8 | |

140—170 °С | } 34,6 | } 28,9 | 19,0 |

170—180 °С | 2,0 |

Наиболее радикальный метод предотвращения коксовых отложений — исключение контакта сырья с воздухом путем подачи свежеперегнанного сырья на блоки гидроочистки. Как показал опыт работы ряда установок риформинга, достаточно иметь примерно часовой запас сырья в буферной емкости.

При подаче сырья в блок гидроочистки из нескольких источников, обводненности бензина и т.п., сырье в резервуарном парке необходимо хранить либо под давлением инертного или углеводородного газа, либо в резервуарах, оборудованных понтонами или плавающими крышами [238]. Имеются указания, что для предотвращения коксовых отложений используются специальные ингибиторы, дозируемые в поток сырья 1239]. В отечественной практике получен положительный опыт использования сероводорода, как ингибитора коксообразования. Дозировка сероводорода 0,005—0,01% по массе на сырье; источник сероводорода — водородсодержащий газ из сепаратора высокого давления установок гидроочистки дизельных топлив [240].